为什么选择捷配优品?

相较于标品,优品具备更稳定可靠的特性、更全面的赔付保障

-

严选板料,

品质稳定。严选4种A级品牌原料严选板料,安全稳定

- 使用中高TG耐热品牌A级原料

- 建滔TG150

生益TG140

生益TG150

生益TG170

-

先进工艺,

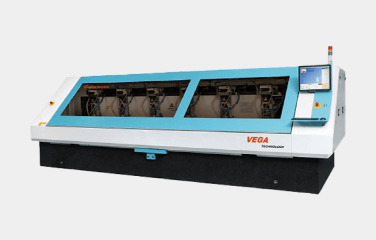

精密可靠。8道工序专项严格管控采用专线生产、严格过程管控

- 严谨的生产过程管控

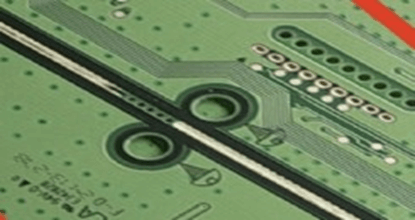

- 钻孔:高精钻机,使用全新钻头

电镀:严控电镀质量孔铜20um+

线路:选用LDI激光直接成像曝光机

阻焊:过孔塞油采用铝片塞孔质量有保障

文字:高精打印,字符清晰 - 电测:全检(AOI)+全测(飞针/测试架)性能更有保障

检验:FQC双检确认,品质更高保障

外形加工:外形公差更精细

全流程生产隔胶片,提升全面表观

- 优品生产专线

- 重点流程专项控制

二级IPC标准检验

-

全面保障,

售后无忧。1小时极速响应服务售后无忧

- 交付服务

- 快响应--1小时专项回复

品质问题,PCBA全额赔付

PCBA全额赔付保障全面保障

- 赔付保障

- 按每片PCBA本身实际成本进行赔付,

最高赔付每片不超过500元,单笔订单最高赔付500000元

成品检验标准

| 检验项目 | 标品参数 | 优品标准 | 图示(检验细项) | |

| 基材 | 露织物 | 导体间除去露织物区域外,余下距离满足最小导体间距可接受 | 不允收 |  |

| 显织布 | 在客户无特殊要求,热冲击没有发生裂变都可以接收 | 不允许 |  | |

| 表面空洞 |

1)表面空洞最长尺寸不大于 0.8mm,且表面空洞不超过印制板每面面积的 10% 2)表面空洞未跨连导体 3)同时满足以上要求允收 | 1)表面空洞最长尺寸不大于 0.8mm,且表面空洞不超过印制板每面面积的 5% 2)表面空洞未跨连导体 3)同时满足以上要求允收 |  | |

| 白 斑 | 该白斑白点做热冲击没有扩散迹象都允收 | 1.基材表面下不连续的白色方块或“十字”纹(白斑)面积未超过导体间距的 50%允收 2.该白斑白点做热冲击没有扩散迹象都允收 |  | |

| 微裂纹 | 不允收 | 不允许 |  | |

| 织纹显露 | 板材损伤未使最近导体间距减少 20%,经热冲击后无扩散迹象允收 | 不允许 |  | |

| 分 层 起 泡 | 1)瑕疵影响面积不可超过印制板每面面积之 1% 2)瑕疵没有使导电图形间距减少低于最小导体间距 3)瑕疵跨距不大于相邻导体间距的25% 4)瑕疵未超过板边缘与导电图形规定的最小间距或 2.5mm(取最小值) 5)经热应力实验后,未出现扩涨 6)满足以上要求允收 | 不允收 |  | |

| 外 来 夹杂物 |

1.不影响电气特性的透明或半透明杂质可接收. 2.不透明杂质符合不列条件可接收 : a)杂质距离最近线路在 0.25mm 以上 b)相邻两线路间异物所占的地方尚未超过该间距的 50% c)以任何方向计量, 异物长度不超过 0.8mm |

1)夹裹在板内的半透明颗粒非导体可接受 2)夹在板内的不透明颗粒没有使相邻导体的间距减少至低于最小间距要求允收 |  | |

| 板厚 | 板厚公差 ( t≥1.0mm) ± 10% 板厚公差( t<1.0mm) ±0.1mm |

1.0mm以下按+/-0.1mm, 1.0以上按+/-10% | / | |

| 基材用错 | 不允收 | 不允收 | / | |

| 凹点/凹坑 |

1. 凹陷或擦伤的深度小于或等于线厚的 20% 2.凹点/凹坑未导致相邻导体间距减少至低于最小间距可允收 3. 焊盘或 IC、BGA 位置不接受基材凹痕 |

1.凹点/凹坑≤0.8mm,每面总共受影响的板面积≤5%可允收 2.焊盘或 IC、BGA 位置不接受基材凹痕 |  | |

| 铜厚 | 孔铜 | Min 18um | Min 20um(或依客户要求)以不影响孔径为准 | / |

| 孔 | 钻孔 | PTH : ±0.075mm NPTH : ±0.05mm 槽孔 : ±0.15mm 建议PTH槽±0.15mm NPTH槽±0.075 |

PTH : ±0.075mm NPTH : ±0.05mm 槽孔 : ±0.1mm 建议PTH槽±0.1mm NPTH槽±0.075 |

/ |

| 孔壁粗糙度 | Max 30um | Max 25um | / | |

| 孔位公差 | ±0.075mm | ±0.075mm | / | |

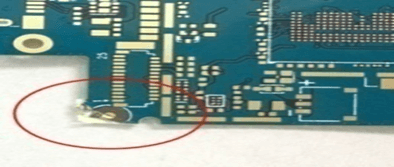

| 内层孔环 | 孔环与孔相交不允收 | 孔环与孔相交不允收 |  | |

| 外层孔环 |

1)导通孔最小孔环≥0.025mm 2)元件孔最小孔环≥0.05mm 3)非支撑孔孔环≥0.14mm |

1)导通孔最小孔环≥0.025mm 2)元件孔最小孔环≥0.05mm 3)非支撑孔孔环≥0.15mm | ||

| 孔数 | 多孔/少孔不允收 | 多孔/少孔不允收 |  | |

| 孔未钻透 | 孔未钻透不允收 | 孔未钻透不允收 | ||

| 孔壁异物 | NPTH 孔有金属异物残留不允收 | NPTH 孔有金属异物残留不允收 |  | |

| 孔壁破洞 |

1.每孔只允许有 1 个破洞 2.孔破面积不超过孔壁面积的 5%允许 3.长度在任何方向不超过 5%的孔长度允许 4.不可有超过 90°或环形破洞 5.任何汽车产品不接受有任何孔壁破洞不良 | 孔壁镀层有破洞不允收 |  | |

| 背钻孔 |

1.无电镀屑或松散的碎片 2.孔壁内层和外表面没有连接盘残留现象 3.孔径及孔位满足设计要求 |

1.无电镀屑或松散的碎片 2.孔壁内层和外表面没有连接盘残留现象 3.孔径及孔位满足设计要求 |  | |

| 晕 圈 | 因机械加工导致的晕圈渗入未缩减该孔边至最近导体规定距离的 50%或可超过 2.5mm(两者取最小者)允收 | 因机械加工导致的晕圈渗入未缩减该孔边至最近导体规定距离的 50%或可超过 2.5mm(两者取最小者)允收 |  | |

| 电镀填塞孔 | 未被阻焊油墨覆盖的填塞孔,盖覆电镀后有暴露树脂的镀层空洞不接收 | 未被阻焊油墨覆盖的填塞孔,盖覆电镀后有暴露树脂的镀层空洞不接收 |  | |

| 镀孔 | 凹 蚀 |

1)过度除胶渣所造成的凹蚀深度范围:0-3MIL 2)负蚀深度:0-1mil 3)灯芯效应:0-4mil |

1)过度除胶渣所造成的凹蚀深度范围:0-3MIL 2)负蚀深度:0-1mil 3)灯芯效应:0-4mil |

|

| 芯 吸 | 100um以内 | 80um以内 |  | |

| 镀 层 空 洞 |

孔内镀层空洞: 1.任一孔内空洞不超过一个; 2.含空洞的孔数不超过总孔数的5%; 3.任何空洞不超过孔长的5%; 4.所有空洞的环形度小于圆周的90° | 不允许 |  | |

| 内 层 夹杂物 | 不允许 | 不允许 |  | |

| 内 层 分 离 | 不允许 | 不允许 |  | |

| 镀 层 分 离 | 不允许 | 不允许 |  | |

| 镀 层 裂 纹 | 不允许 | 不允许 |  | |

| 钉 头 | 不减少最小孔壁铜厚,不影响最小孔径 | 钉头尺寸 ≤1.5 倍内层导体铜厚 |  | |

| 线路 | 修补线路 |

1.参照客户要求 2.同一线路上不允许超过 3 处补线且修理后不得改变原设计线宽,线距的30%,补线长度不超过 5mm 3.拐弯处不允许补线 4.BGA、IC 区域不允许修理 5.平行线同处断线不允许补 6.阻抗线不允许补线 |

1.参照客户要求 2.同一线路上不允许超过 2 处补线且修理后不得改变原设计线宽,线距的20%补线长度2mm以内 3.拐弯处不允许补线 4.BGA、IC 区域不允许修理 5.平行线同处断线不允许补 6.阻抗线不允许补线 |

|

| 阻抗 |

1)参照客户要求 2)±10% |

1)参照客户要求 2)±10% | / | |

| 导体宽度 |

1.产生缺陷处的深度不影响线宽,长度<13mm或导线长度的10%,且每个最小出货单元不超过2点 2.位于线路间的残铜不得影响线宽线距的20%,一面不得超过三点 3.线路间残铜不减少20%的线距,最大面积为2.5MM²,在13mm长或10%线长的范围内不可重复出现; 4.线幼不超过原设计宽度的20% |

常规板:±20% 阻抗板:±10% | / | |

| 防焊 | 修补 |

1.元件面≤2 点、焊锡面≤3 点可允收。3 ㎜*3 ㎜或 9 ㎜²内,任何方向补油长度不超过 5 ㎜,且 3M 胶纸扯拉不掉油可允收。补油必须平整且无明显色差 2.修补位置油墨厚度满足最小厚度要求,同时最大厚度≤50um |

1)参照客户要求。 2)客户无要求: 允许防焊修补(修补后需满足外观标准): 3x3mm以内允收 pad 2mm以内的防焊修补不允收 基材面和折断边防焊修补允收 单面3点以内允收 3)使用与原阻焊层油墨型号、颜色一致的油墨修补,修补需平整 |  |

| 厚度 |

1、所有客户的生产板的有金属插头插拔区、按键接触区以及 IC 位置,油墨厚度需≥10um,线角需≥8um 2、IC 位置在大铜面开窗的,阻焊油墨厚度不能≥30um |

1)参照客户要求 2)客户无要求: 不允许因防焊油墨偏薄导致透铜箔(假性露铜) MIN厚度:线路中间 ≧18um, 边/拐角位置≧10um,油墨高出焊盘≤30um | / | |

| 刮伤 |

1.所有刮伤导致的绿油脱落不的在焊接区域出现; 2.非焊接区域的露铜点允许不超过导体表面的 10%,但不至于造成短路的危机 3.刮伤油墨未露铜的用 3M 胶带贴紧垂直 90 向上拉起掉油不良不允许在焊接区域区出现,非焊接区域的露铜点允许不超过导体表面的10%,但不至于造成短路的微机 |

PAD:刮伤不允收. 阻焊面:刮伤露底材(基材、铜)不允收. |  |

|

| 污染 | 不接受板面有头发丝或板面沾胶的情况 | 不允许 |  | |

| 塞油 | 1.过孔塞油(连塞带印) 2.过孔需选择<=0.4mm |

1.铝片塞孔(过孔不发红,不发黄,不卡锡珠) 2.全塞孔饱满度≥80%,塞孔率95%以上 3.过孔需选择<=0.4mm |  | |

| 塞孔冒油 | 绿油塞孔凸起的高度不可超过锡面或焊盘的绿油面 0.05mm,以切片测量铜面油墨厚度确认 | 冒油位置油墨厚度不允许高出 BGA、IC 焊盘 35um |  | |

| 油墨入孔 |

VIA孔:(导通孔) 1.焊盘两面覆盖绿油: 绿油可入孔或塞孔, (完成孔径较大时, 如大0.60mm , 需留意有些客户要求绿油不可塞孔) 2.焊盘单面覆盖绿油 绿油可入孔或塞孔,但不覆盖绿油的那面到1/3孔深处不可被绿油塞住 3.两面绿油开窗允许有少量绿油入孔, 但不可封孔 |

1)要求塞孔的导通孔允许油墨入孔。 2)双面开窗的导通孔和元件孔内残留油墨均不允收 |  | |

| 菲林印 | 目视不明显可接受 | 不允收 |  | |

| 波纹/皱褶 |

1.在阻焊剂中的波纹或皱纹没有使阻焊剂涂覆层厚度减小到低于最小厚度的要求. 2.起皱或压痕面积不可>2mm²,起皱或压痕长度<10mm,且未超过3处;3.在导电图形之间出现轻度皱褶的区域没有造成桥接,并用3M胶带附着力剥离试验无剥离可接受 | 不允收 |  | |

| 跳印 | 不允收 | 不允收 | / | |

| 油墨起泡 | 起泡最大尺寸<0.25mm, 每面允许2个,线路间绿油起泡导致电气间距的减少<25%, 但油墨脱落不允许,需补油后可接收 | 不允收 |  | |

| 偏移 |

1.VIA孔:(不插零件)绿油偏位可以和孔壁相切 2.元件孔:焊接面对偏允许与焊盘相切但不 允许有绿油上焊盘,元件面允许有1/3焊盘 上绿油 3.SMT焊盘:节距≥1.25mm的SMT焊盘,阻焊上焊盘≤0.05mm,只能一侧受侵害,节距<1.25mm的SMT焊盘,阻焊上焊盘≤0.025mm,只能一侧受侵害 4.BGA处:不得有显影不净或印偏导致油墨覆盖锡垫之现象,线路防焊必须完全覆盖;5. 金手指:不允许绿油上PAD 5.按键位:不允许绿油上PAD |

1.BGA区油墨不允许上PAD 2.SMT区不可超1.5mil 3.当焊盘节距≥1.25mm 时,允许油墨单侧上 PAD≤0.05mm 4.0.65mm≤焊盘节距<1.25mm 时,允许油墨单侧上 PAD≤0.025mm; 5.元件孔阻焊上 PAD 需保证余环≥3MIL 6.BGA 和 IC 区域之焊垫绿油上 PAD 不允收 7.金手指、测试 PAD、光学点不允许油墨上 PAD |  | |

| 阻焊下异物 |

1.板料或绿油面所出现的异物 不影响电气特性的透明或半透明杂质可接收。 2.不透明杂质符合下列条件可收: a.杂质距离最近线路在0.25m以上 b.相邻两线路间异物所占的地方尚未超过该间距的50% c.以任何方向计量, 异物长度不超过1.0mm视客户要求而定 | 不能横跨俩条线路,非金属杂志且杂质最大不可>5mil |  | |

| 积墨 | 孔边、SMT焊盘边缘不允许有积油现象 |

1.孔边、SMT焊盘边缘不允许有积油现象 2.比防焊油墨高出25um不允收 |  | |

| 掉阻焊桥 | 不允收 | 不允收 |  | |

| 过孔盖油 | 孔口假性露铜处用电表量测不导通,不沾金或锡 |

1.孔口耐电压须满足500V以及满足最小(3um)油墨厚度 2.孔边油薄不沾金或锡 | / | |

| 油墨脱落/ 附着力不足 |

1.刮伤油墨未露铜的用 3M 胶带贴紧垂直 90 向上拉起无掉油不良. 2.不允许在焊接区域区出现,非焊接区域的露铜点允许不超过导体表面的10%,但不至于造成短路的危机 |

按照IPC标准条件测试: 1.焊盘周边脱落面积/单PCS阻焊覆盖面积≤5%为合格 2.其他区域不允许 |

一般SMT Pad周边Side 因附着力引起的露铜NG 因附着力引起的露铜NG | |

大铜面周边大小 大铜面周边油墨分层NG 孔周边单一轻微现象OK 大铜面周边油墨分层NG 孔周边单一轻微现象OK | ||||

| 色差 |

1.阻焊类型、色泽、型号需同采购文件相一致,由于工艺条件(固化时间和温度)不一造成的浅绿或微黄色可以让步放行,但深黄绿色或色差太大不允许 2.同一板面有两种阻焊颜色不允许。 | 同一料号,同SET两面/同PCS同面不同区域颜色不一致不允收 |  | |

| 文字 | 文字上pad |

VIA 孔:可上 PAD 元件 孔焊 环:可 上 PAD 覆盖不超过焊环宽度 1/5或不能>0.05mm。 SMT 焊垫:原则不可上 PAD 除非特别指明 |

1. BGA区不允许文字上PAD 2. 金手指.SMT.QFP不可超过1.5mil 3. 其它PAD不可超2mil 4. 非PAD区大小不可超过5mil*5mil |  |

| 印错印反 漏印 |

1.漏印、少印不允许(可补印) 2.印错印反不允许 | 不允许 | / | |

| 文字脱落 | 字符残缺清晰能辨识可接受 | 不允许 |  | |

| 蚀刻字符 |

1.只要字符清晰可辩读,不论原因仍可接收(如焊料桥接过蚀刻等) 2.标识不违反最小电气间距要求 3.形成的字符线条边缘仅有轻微的不规则时可接收 4.只要可以辩认,字符的线条可以减少到50% |

1.字符清晰可辨情况下的焊锡桥连和蚀刻过度允收 2.字符不违反最小电气间隙要求 |  | |

| LOG0 字符 | 安规、UL 、客户 LOGO、客户P/N、DC 字符等需清晰可辩,不可模糊、残缺及重影等不良 | 安规、UL 、客户 LOGO、客户P/N、DC 字符等需清晰可辩,不可模糊、残缺及重影等不良 |  | |

| 文字附着力 | 3M#600 胶带撕胶试验不允许脱落现象 | 3M#600 胶带撕胶试验不允许脱落现象 | / | |

| 文字模糊 重影残缺 | 文字可辨识清楚允收 | 文字可辨识清楚允收 |  | |

| 表面处理 | OSP | 厚度:0.2-0.4um | 厚度:0.2~0.45um | / |

| OSP面刮伤/擦花 | OSP表面被刮伤、擦花长度小于10MM且每面只有一处这样的刮伤,不伤及铜面可接受 | 不允许 | / | |

| OSP污染/异物 | 不允许 | 不允许 |  | |

| OSP面露铜 | 不允许 | 不允许 |  | |

| 金厚 | ±20% | 足厚 | / | |

| 金面不良 |

1.金面氧化不影响可焊性可接受,轻微色差不影响可焊性可以接受,颜色有明显变化不接受,接收整面颜色差异,单根手指颜色差异不接收 2.焊盘露铜、露镍不允收 3.铜面粗糙(光滑度较差)导致的色差(发暗/发白),不允许 4.表面处理前的打磨痕迹、划痕,以及表面处理后传送滚轮印产生的色差不允许. 5金面凹点、针孔、结瘤直径≤0.15mm,且同一焊盘上不可超过3个 6.金手指针孔、凹点、结瘤每根手指上的缺点数≤2点.总数不超过金手指总根数的 30%且在非关键区域上下各1/5 位置,每排金手指不超过3点允收 7.任何手指位沾锡、沾油墨、露铜都不允许接收 |

1.金面氧化、发黑、污染不允收;接收整面颜色轻微色差,单根手指颜色差异不接收 2.焊盘露铜、露镍不允收 3.Pad 位阴阳色不允收 4.铜面粗糙(光滑度较差)导致的色差(发暗/发白),不允许 5.表面处理前的打磨痕迹、划痕,以及表面处理后传送滚轮印产生的色差不允许 6.金面针孔、凹点、结瘤直径≤0.15MM,且同一焊盘上不可超过1个 7.任何手指位沾锡、沾油墨、露铜都不允许接收 |

| |

| 喷锡 | 有铅/无铅:2-40UM | 有铅/无铅:2-40UM | / | |

| 锡面氧化/发白/粗糙 |

1.锡面氧化、发黑、发雾及污染不影响焊接则可以接受 2.因锡薄导致锡面发白不允收(不得低于最低标准) 3.锡面粗糙不平呈颗粒状不允收 |

1.锡面氧化、发黑、发雾及污染不允收 2.因锡薄导致锡面发白不允收 3.锡面粗糙不平呈颗粒状不允收 |  | |

| 光标点 |

1.对位点不得有任何凹陷、变形、刮伤露铜 2.对位点露铜、沾异物、上绿油维修可维修,符合要求放行 | 光滑平整,不能出现压伤、擦花露铜、破损、脱落情形 |  | |

| 上锡不良 | 不接受锡面擦花露铜现象 | 焊盘未被锡完全覆盖露铜(上锡不良)不允收 |  | |

| 锡厚压扁 |

1.锡厚压扁符合Pad间最小的间距要求可接收 2.SMD压扁不影响PAD间距之30%可接受 3.测试点压扁不能超出其PDA之30% |

1.孔环压扁不影响孔径可接受 2.测试点压扁不能超出其PDA之20% 3.SMD压扁不影响PAD间距之20%可接受 |  | |

| 锡凸锡桥 |

1.锡凸不可超过0.1mm; 2.锡桥不允许 |

1.锡凸不允许 2.锡桥不允许 |  | |

| 测试 | 压伤 | 金面压点深度MAX5um,2点/SET允收 | 不允许 | / |

| 成型 | 外型尺寸 | 公差:±0.2mm或公差:±0.15mm | 公差:±0.15mm或公差:±0.1mm | / |

| 多锣/漏锣/未锣透/邮票孔断裂 | 不允许 | 不允许 |  | |

| 爆孔 | 到板边距离小于 2.5mm, 且不超过 1/2 的最近导体与板边的距离 | 定位孔破裂、变形不允收 |  | |

| 白边 | 到板边距离小于 2.5mm, 且不超过 1/2 的最近导体与板边的距离 | 白边宽度不应超过板边到最近导体距离的 50%或 1.5mm,两者取最小标准验收 |  | |

| 毛刺 | 产品外围毛刺:0.5mm以内允收. 孔内毛刺:不影响孔径允收. 有疏松毛刺但不影响安装和功能允收 | 产品外围毛刺:0.2mm以内允收 孔内毛刺:不影响孔径允收 |  | |

| V-CUT | 深度 |

1.依据客户要求 2.客户无要求按照捷配标准 |

1.依据客户要求 2.客户无要求按照捷配标准 |  |

| 尺寸 |

1.依据客户要求 2.客户无要求按照捷配标准公差:±0.2mm 3.V偏不允收 |

1.依据客户要求 2.客户无要求按照捷配标准公差:±0.2mm 3.V偏不允收 | / | |

| 漏V/V透 | 不允收 | 不允收 |  | |

| 斜边 | 斜边深度/斜边角度 |

视客户要求而定,无客户要求则按以下要求 执行:斜边深度±0.13MM,(MI无要求时)斜边角度公差±5° | 斜边深度/斜边角度按照客户要求 |  |

| 其它 | 板损/板边撞伤/板面刮伤 |

1.层分离,板边气泡不允许 2.撞伤板边发白不允收 3.刮伤未露铜长度不超过7mm,且每面不超过3点,露铜须修补 |

1.层分离,板边气泡不允许 2.撞伤板边发白不允收 3.刮伤未露铜长度不超过7mm,且每面不超过3点,露铜须修补 |  |

| 板面水印 | 不允许 | 不允许 |  | |

| 打叉板 |

打叉板标准: 1.3拼打1,按总SET数量5%控制 2.4-6拼打2,按总SET数量5%控制 3.8-10拼打3,按总SET数量5%控制 4.12拼以上打4,按总SET数量5%控制 5.同一方向同一位置打叉板须分开包装 |

打叉板标准: 1.3拼打1,按总SET数量3%控制 2.4-6拼打2,按总SET数量4%控制 3.8-10拼打3,按总SET数量4%控制 4.12拼以上打4,按总SET数量4%控制 5.同一方向同一位置打叉板须分开包装 | / | |

| 板弯翘 |

1.依据客户要求 2.客户无要求按照:翘起高度/对角线的长度<=0.75% |

1.依据客户要求 2.客户无要求按照:翘起高度/对角线的长度<=0.75% | / | |

| 孔环损坏 |

a≤1/3 A 1.缺口深度不超过焊盘宽度的1/2 2.焊盘中心80%范围仅允许有最多一个测试探针压痕。 3.缺口、凹坑、针孔不接收 | 孔环损坏不允收 |  | |

| 线路缺口针孔凹陷 |

1.不可超过线宽30% 2.每面不可超过5点 3.每条线上不可超过3点 4.每点凹陷不能超出其线路铜厚度的20% |

1.不可超过线宽20% 2.每面不可超过3点 3.每条线上不可超过2点 4.每点凹陷不能超出其线路铜厚度的20% |  | |

| PAD脱落 | 不允许 | 不允许 |  | |

| 孔偏 |

1.零件孔垫圈保持1mil,靠导线连接处保持2mil 2.导通孔不可切破﹥90度 |

1.零件孔垫圈保持1mil,靠导线连接处保持2mil 2.导通孔不可切破﹥90度 |  | |

| * 检验规范中未提及的部分请参考IPC-A-600/IPC-6012/IPC-SM-840 Class 2/Class 3标准。 | ||||

- 基材

- 铜厚

- 孔

- 镀孔

- 线路

- 防焊

- 文字

- 表面处理

- 测试

- 成型

- V-CUT

- 斜边

- 其它

捷配,为您打造领先的高可靠PCB

ISO 9001质量管理体系认证

ISO 9001质量管理体系认证 ISO 14001 环境管理体系认证

ISO 14001 环境管理体系认证 CQC电路单双面认证

CQC电路单双面认证 CQC高多层线路板认证

CQC高多层线路板认证 汽车 IATF 16949证书

汽车 IATF 16949证书 OSP板 REACH

OSP板 REACH OSP板 ROHS

OSP板 ROHS 医疗 ISO13485

医疗 ISO13485

质量管理体系认证 捷配UL证书

捷配UL证书 文字白油ROHS

文字白油ROHS

走进捷配

杭州捷配智能科技股份有限公司是一家致力于打造ECMS电子产业协同制造超级工厂的平台型高新技术企业,总部设立在杭州,目前在全国布局有1个中心、8大产业基地、2大省级工业互联网中心、分别是杭州捷配研发与运营中心,安徽广德产业基地、广东深圳产业基地、江西广丰产业基地、江西信丰产业基地,业务涵盖PCB、PCBA、BOM配单服务等领域,能为消费电子、汽车电子、通讯设备、工业控制、仪器仪表、智能终端等相关行业提供一站式服务。公司经过近9年的高速发展,已经成全球领先的电子产业协同制造生态共同体,属于浙江省重点培育电商平台,准独角兽企业。近年来公司业绩连续翻倍增长,同时公司协同制造平台的用户数量也在快速增长,截至目前已为全球超过210个国家与地区的100多万家注册用户提供了优质服务,已和众多知名企业建立了长期合作关系。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号