技术资料

09/03

2025

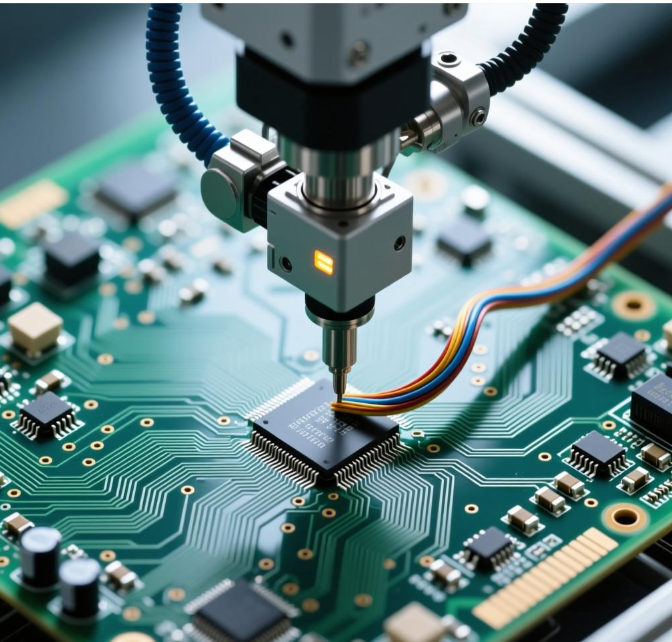

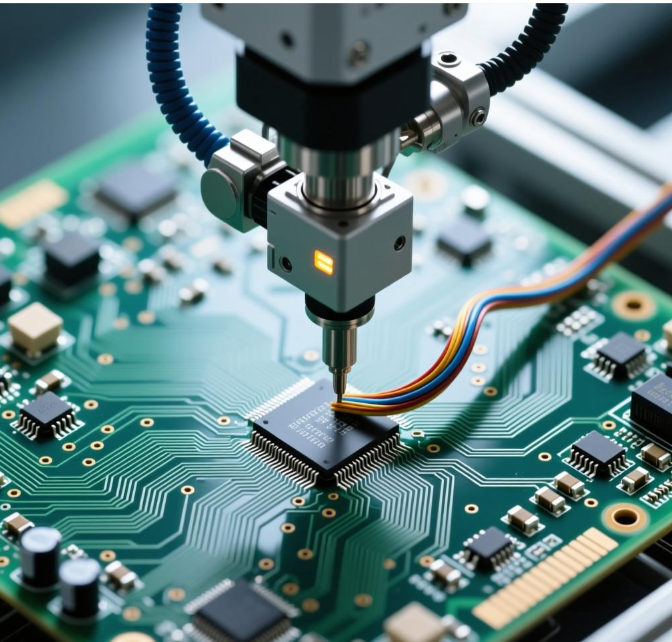

PCB走线自动化修复与工业应用

传统手工修复依赖操作人员经验,效率低(单条走线修复需 10-30 分钟)、一致性差(合格率<80%),难以满足工业批量生产需求。自动化修复技术通过机器视觉定位、激光加工、AI 决策等手段,实现 PCB 走线修复的高效化、精准化与标准化.

09/03

2025

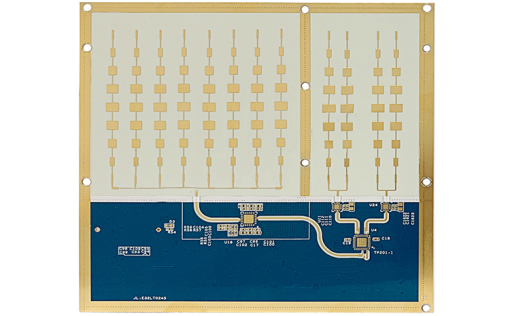

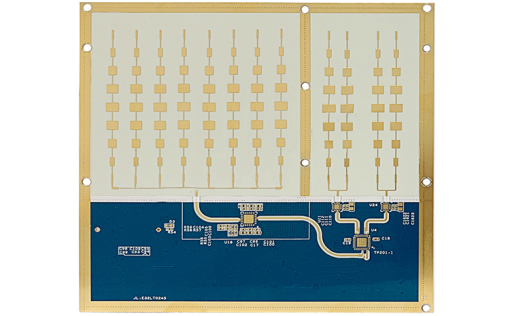

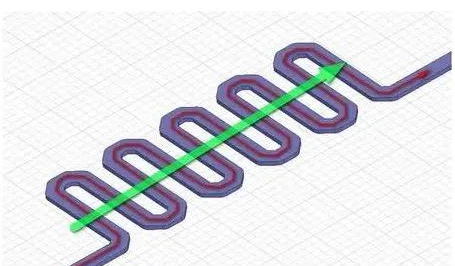

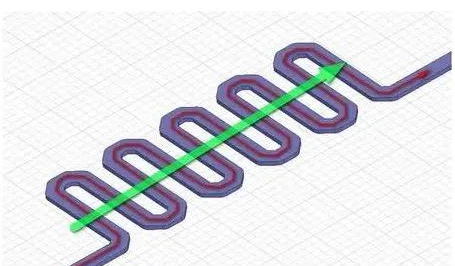

高频PCB走线信号完整性保障指南

高频 PCB(如 5G 射频板、高速串行总线板)走线修复的核心挑战是维持信号完整性 —— 传统修复方法易导致阻抗突变、寄生参数增加,引发信号反射、串扰等问题。需通过精准的阻抗控制、材料匹配与工艺优化,确保修复后高频信号(>1GHz)传输性能达标。

09/03

2025

不同类型PCB走线损伤的针对性修复方案

PCB 走线损伤因基板类型(刚性、柔性)、走线位置(表层、内层)、应用场景(高频、高功率)不同,修复方法需差异化适配。盲目套用通用流程易导致修复失败(如柔性板断裂、高频板信号失真),需根据损伤特性制定针对性方案。

09/03

2025

PCB走线基础修复方法与工具选型指南

PCB 走线作为电路信号与电源传输的核心载体,在生产、装配或使用过程中易因机械损伤、腐蚀、焊接失误等出现断线、虚接、划痕等问题。基础修复是保障 PCB 功能恢复的关键环节,需掌握科学的工具选型、材料匹配与标准化流程,避免因修复不当导致二次损伤。

09/02

2025

8层PCB厂家生产工艺、质量控制策略

8 层 PCB 的生产流程复杂(含 20 + 工序),工艺参数与质量控制直接决定良率(常规良率 85-90%)。同时,新材料、新工艺的应用正推动 8 层 PCB 向高频化、绿色化、智能化升级,掌握生产关键环节与创新方向

09/02

2025

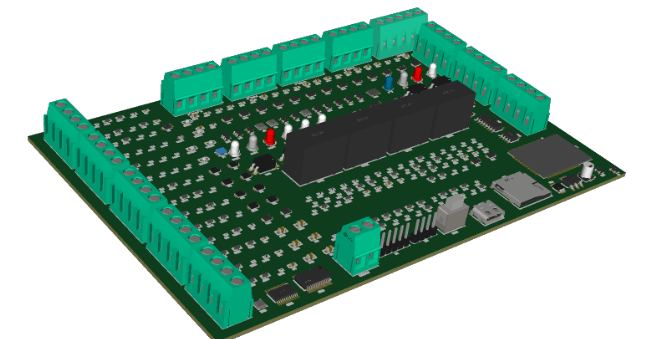

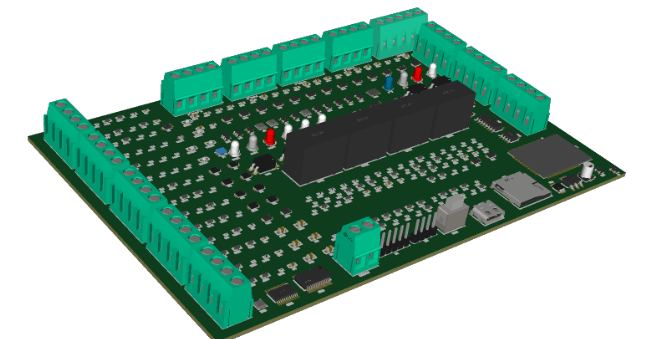

8 层 PCB 典型应用场景与方案设计

8 层 PCB 因性能均衡(布线密度、抗干扰、供电能力),广泛应用于工业控制、通信设备、汽车电子、医疗仪器等领域。不同场景的需求差异显著(如工业需抗干扰、通信需高速、医疗需低噪声),需针对性设计叠层、布线与工艺方案,确保产品适配场景需求。

09/02

2025

8层电源PCB厂家分享完整性设计与供电网络优化

8 层 PCB 的电源完整性(PI)直接决定芯片能否稳定工作,其核心是构建低阻抗、低噪声的供电网络(PDN)。随着芯片功耗提升(如 FPGA 功耗达 100W+),8 层 PCB 需通过电源层规划、去耦电容布局、压降控制实现 PI 达标,避免因电源噪声导

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号