技术资料

09/02

2025

成本与工艺协同的铜厚选择——平衡性能与可制造性

铜是 PCB 的主要导电材料,铜厚直接影响材料成本,需通过量化分析选择 “成本最优” 的铜厚方案。

09/02

2025

PCB铜厚—聚焦电流、导热与信号完整性

流承载是 PCB 铜厚选择的核心指标,需根据线路的最大工作电流、环境温度、线宽,通过公式精准计算适配铜厚。

09/02

2025

场景导向的PCB铜厚选择策略 —— 从应用需求匹配最优方案

对于高功率工业设备(如 200W 以上的开关电源),需采用 3oz(105μm)或 4oz(140μm)铜厚:3oz 铜厚在 1mm 线宽下的载流能力达 5A,可直接作为电源输入线路,避免因电流过大导致线路烧毁

09/02

2025

高功率场景下PCB热管理的特殊应对方案

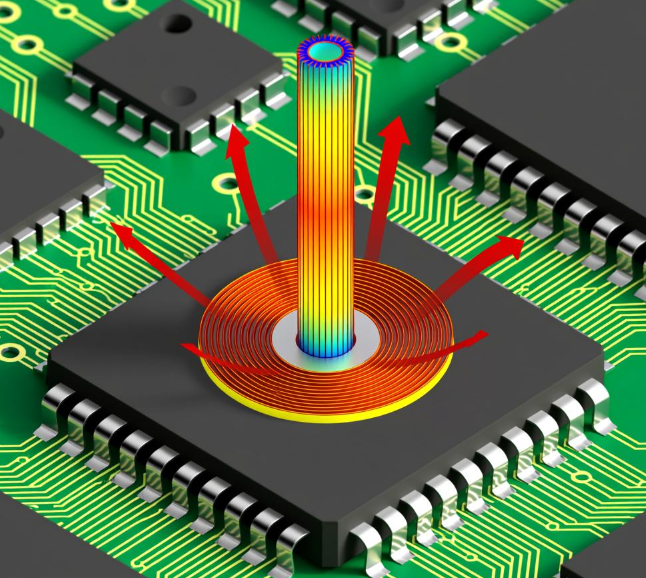

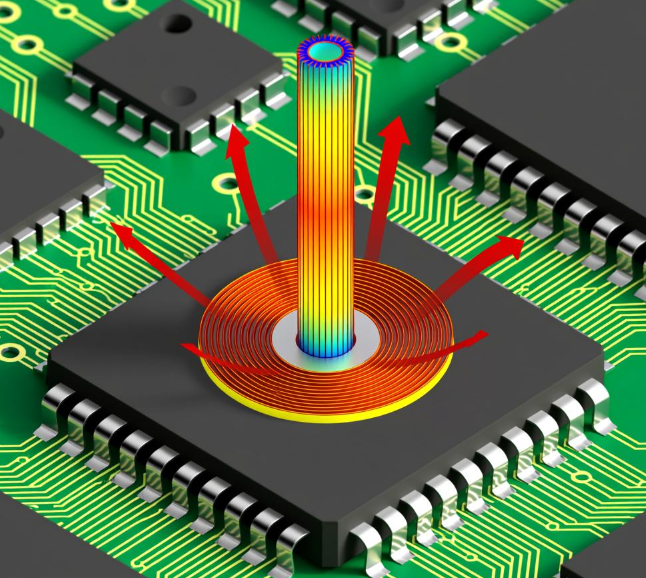

新能源汽车 PCB(如电机控制器 PCB、电池管理系统(BMS)PCB)面临 “高功率密度、恶劣工作环境” 的双重热挑战:电机控制器 PCB 功率可达 50-200W,功率密度高达 10W/cm2,过孔需承受大量热量传输

09/02

2025

仿真分析与测试验证:确保设计有效性-PCB过孔

PCB 过孔热管理仿真通过 “数字化建模与分析”,可在设计阶段提前发现热问题,降低物理样机的试错成本,其核心价值体现在三点:一是预测过孔及周边的温度分布,识别热点位置(如过孔与焊盘连接处、过孔密集区),避免设计完成后出现过热风险

09/02

2025

过孔热管理的材料选择:基材、镀层与填充材料

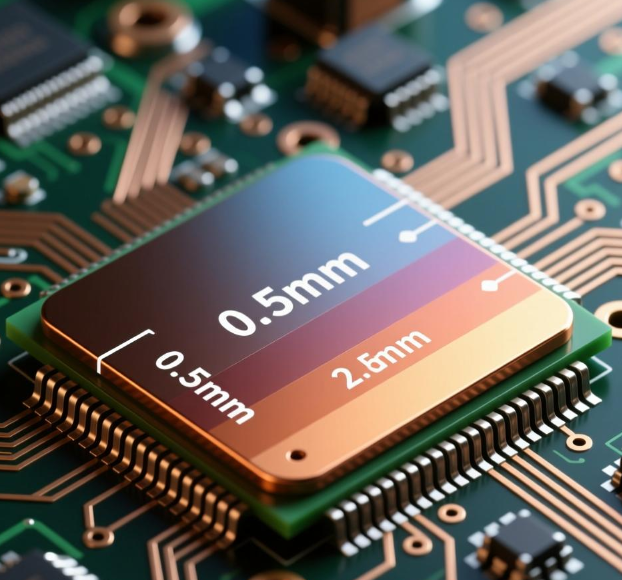

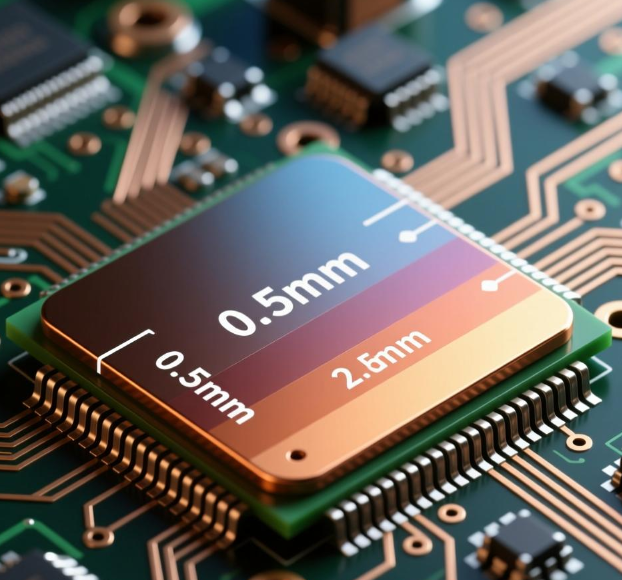

PCB 基材作为过孔的载体,其导热性能直接决定过孔热传导的 “基础效率”,不同基材适用于不同功率场景。传统 FR-4 基材因成本低、工艺成熟,广泛应用于中低功率场景(功率≤5W),但其导热系数较低(0.3-0.5 W/(m?K))

09/02

2025

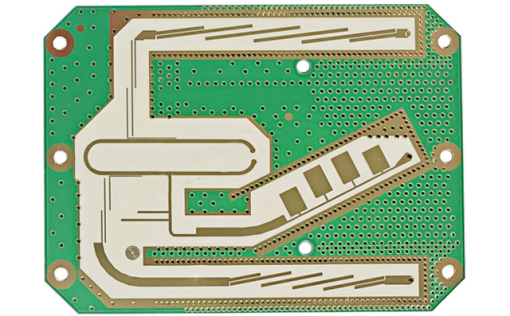

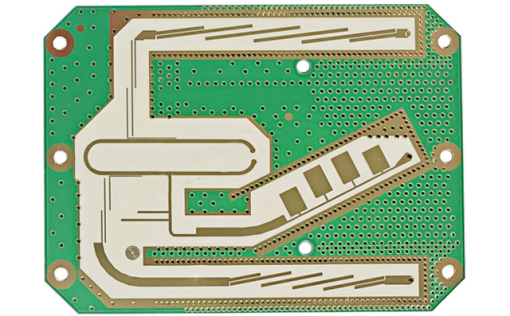

PCB过孔热管理设计优化策略

过孔的尺寸、数量与间距是影响热管理效果的核心参数,需结合发热功率与 PCB 布局进行针对性设计。在尺寸设计上,孔径与孔深的匹配至关重要:当 PCB 厚度为 1.6mm 时,孔径建议设为 0.4-0.6mm,此时镀层厚度(通常为 20-30μm)可保证导热

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号