PCB高精度蚀刻工艺的质量控制体系构建

一、高精度蚀刻的核心指标与行业标准

高精度蚀刻聚焦 “线宽偏差≤±0.03mm、侧蚀量≤8μm、蚀刻均匀性≥95%” 三大核心指标,符合 IPC-6012 Class 3 级标准(适用于航空航天、医疗设备等高端领域)。PCB 厂家需针对这些指标建立全流程质控体系,避免因蚀刻缺陷(如断线、残铜、线宽超标)导致 PCB 失效。

二、PCB 厂家制程中的关键质控节点

(一)蚀刻前:基板预处理与掩膜质量检测

基板清洁:蚀刻前需通过 “碱性清洗(5% NaOH,40℃)+ 去离子水冲洗(电阻率≥18MΩ?cm)” 去除表面油污与氧化层,若清洁不彻底,会导致蚀刻时局部 “抗蚀”,产生残铜。厂家通过水接触角测试(接触角≤30°)验证清洁效果,不合格率控制在 0.5% 以内。

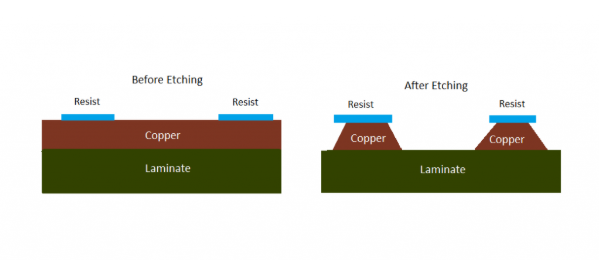

掩膜检查:采用 AOI(自动光学检测)设备检测干膜 / 湿膜掩膜的完整性,重点排查掩膜气泡(直径≥0.1mm)、划伤(长度≥0.5mm),此类缺陷会导致蚀刻时线路 “过蚀” 或 “欠蚀”。某厂家通过 AOI 检测,将掩膜缺陷导致的蚀刻不良率从 5% 降至 1%。

(二)蚀刻中:实时监控与参数反馈

蚀刻速率监控:每 30 分钟抽取 1 块测试基板,测量铜箔残留厚度(采用激光测厚仪,精度 ±1μm),计算蚀刻速率,若速率偏差超过 ±10%,立即调整温度或浓度。例如,当酸性蚀刻速率从 2μm/s 降至 1.8μm/s 时,将温度从 45℃升至 47℃,恢复速率至标准值。

线宽在线检测:在蚀刻出口处安装线宽测量仪(精度 ±0.005mm),对每块 PCB 的关键线路(如电源线路、信号线路)进行抽样检测(抽样比例 10%),若线宽偏差超过 ±0.03mm,暂停生产调整参数。

(三)蚀刻后:全维度缺陷筛查

蚀刻后需经过 “酸洗(5% H2SO4)→ 水洗 → 烘干” 处理,随后通过 “AOI + 人工复检” 筛查缺陷:

AOI 检测:识别断线(长度≥0.2mm)、残铜(面积≥0.01mm2)、线宽偏差,检测覆盖率 100%;

人工复检:对 AOI 报警的基板进行显微镜检查(放大倍数 200 倍),确认缺陷类型,避免误判;

数据记录:将每块 PCB 的蚀刻参数、缺陷情况录入 MES 系统,形成追溯档案,便于后续分析改进。

三、实例:某 PCB 厂家高精度蚀刻的工艺改进

某 PCB 厂家为生产医疗设备 PCB(线宽 0.1mm,铜箔 35μm),构建质控体系后:

蚀刻前:AOI 掩膜检测通过率从 92% 提升至 99%;

蚀刻中:线宽偏差控制在 ±0.02mm 内,合格率从 88% 升至 97%;

蚀刻后:缺陷率从 3% 降至 0.5%,满足医疗设备 Class 3 级标准。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号