电感的配置以及特性分析

关键要点:

?电感要尽量配置在IC附近。

?铜箔面积不可过大。

?电感的正下方不可配置GND层。也要极力避免配置信号线。

?电感引脚的布线不要太近。

电感

首先来稍微回顾一下布局相关的电感特性。

当电流流过电感时会产生磁力线。当这种磁力线穿过导体(PCB的导体为铜箔)时,在这部分会产生电涡流。

也就是说,如果电感的附近有导体,则可能因电涡流而引发问题。由于电涡流是在抵消磁力线的方向流动,因此会使电感值减小、Q值下降(损耗增加)。

顺便提一下,Q是表示电感损耗量的参数之一,“Q值大=损耗小”。另外,如果电感附近的铜箔是信号线,则电涡流可能致使噪声传播到信号,可能对电路工作有不利影响。

还有一点,电感属于发热部件。众所周知,当电感有电流流过时,会因卷线的电阻成分和其他损耗而发热。

随着电感的温度升高,除元件劣化之外,铁氧体铁芯的情况下,如果超过居里温度,电感值会急剧下降。

一般会提供额定电流值和电阻值规格作为参考标准,但在实际安装时需要考虑散热。

电感的配置

为了将来自开关节点的辐射噪声控制在最低,虽然重要程度仅次于输入电容器,请将电感尽量配置在IC附近。

如果为了降低布线电阻散热而过度扩大铜箔面积的话,铜箔可能起到天线的作用,使EMI增加,因此不可过度增加铜箔面积。

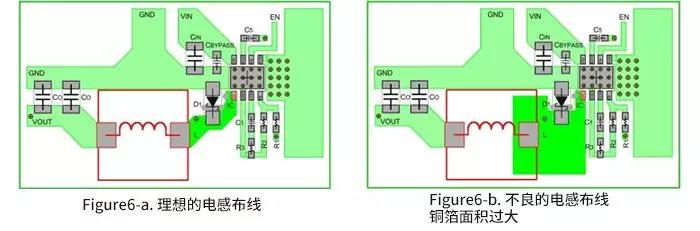

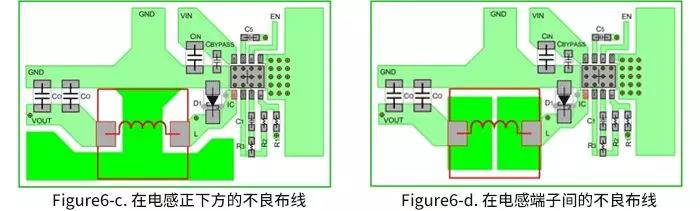

从EMI的角度出发考虑布线面积的布局示例见Figure6-a,配置了不必要布线的不良示例见Figure6-b。

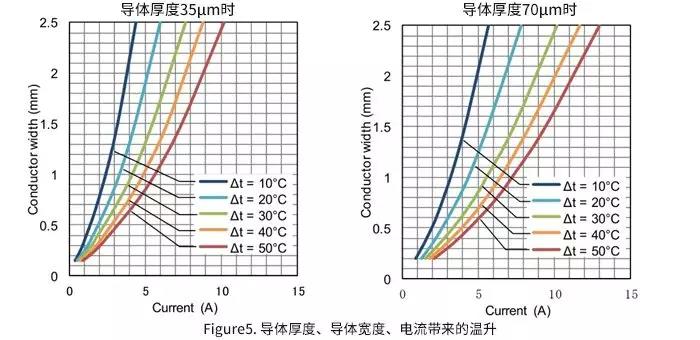

具体的布线宽度可参考电流耐受特性来决定。Figure 5为流过某电流时的导体宽度和自发热导致的温升图表。

例如,当2A的电流流过导体厚度35μm的布线时,为抑制20℃的温度上升,0.53mm的导体宽度即可对应。

但是,由于布线受外围元器件发热和环境温度的影响,因此,需要具备充分的余量。

例如,建议1盎司(1OZ)(35μm)PCB板中每1A导体宽度1mm以上、2盎司(70μm)PCB板中每1A导体宽度0.7mm以上。

关于电感外围布线,不可在电感的正下方配置GND层(Figure 6-c)。

这正如前面提到的,磁力线穿过导体GND层并产生电涡流,从而受磁力线消除的影响,使电感值下降或Q值下降(损耗增加)。

非GND的信号线也有因电涡流使开关噪声传递给信号的可能性,因此应避免电感正下方的布线。

不得不布信号线时,请使用漏磁较少的闭磁路电感。但是,必须实际测试并确认是否有问题。

另外,还需要注意电感引脚布线间的空间。如Figure 6-d所示,当引脚间的距离近时,开关节点的高频信号经由杂散电容,电容量被诱导至输出。

虽然并不仅限于电感,但部件的配置和布线设计常常会成为制约因素。因此,认真将应该注意的要点体现在布局设计中是非常重要的。

在结果不理想的情况下,必须进行实测并确认有无问题。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号