深入探究导电阳极丝(CAF)失效检测方法

随着电子产品朝着小型化、高性能化发展,PCB作为其基础组件,其可靠性直接关乎产品的整体质量与寿命,而CAF失效会降低PCB导体间的绝缘性能,引发短路等故障,接下来将详细探讨几种常见的CAF失效检测方法。

绝缘电阻测试法

测试原理 :这是检测CAF最基本的方法。在特定环境条件下,如高温高湿,测量PCB相邻导体间的绝缘电阻值。当绝缘电阻值低于一定阈值,如10^6Ω时,可判断存在CAF失效风险。IPC-TM-650方法2.6.25定义了一种测量CAF电阻的标准方法,通常采用四线制高精度电阻测试仪进行测量,其精度可达±10pA,能在85℃/85%RH环境中持续监测1000小时,当阻值下降1个数量级(10倍)时判定为fail。

应用场景 :适用于对PCB进行批量检测和质量控制,可在生产过程中及时发现潜在的CAF问题,以便采取相应措施进行改进。

湿热老化测试法

测试原理 :将样品放入恒温恒湿柜,在高温高湿条件下,如85±2℃、87+3/-2%RH的环境下保留一定时间,如96小时,然后测试其阻值变化。若阻值下降1个数量级,则判定为fail。这种测试方法模拟了实际使用中最容易引发CAF失效的环境条件,加速CAF现象的出现,从而快速评估PCB的抗CAF性能。

应用场景 :广泛应用于PCB制造过程中的可靠性评估,以及新材料、新工艺的验证,帮助制造商确定产品在恶劣环境下的使用寿命和可靠性。

半分法查找失效点

测试原理 :由于CAF失效引起的短路通常很微小,半分法是一种锁定失效区域的有效手段。先把一个单元分成两个小单元,用高阻计分别对这两个小单元进行绝缘电阻测试,对阻值偏小的单元再切割,直到找出具体的失效点。

应用场景 :在对失效PCB进行分析时,可快速准确定位CAF失效的大致区域,为后续的切片检查和微观分析提供指导,提高失效分析的效率。

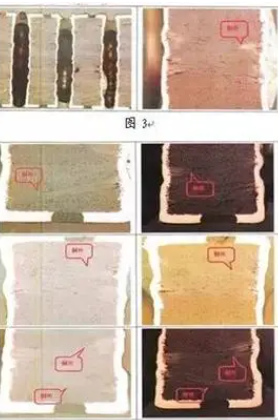

切片检查法

测试原理 :找到失效位置后,对失效产品进行剖切,包括垂直研磨和水平研磨。垂直研磨可找出发生CAF的层数,水平研磨则可观察到孔间的CAF情况,通过光学显微镜或扫描电子显微镜等观察切片,查看是否存在铜迁移等现象,从而确定CAF形成的真正原因。

应用场景 :主要用于对已经定位到失效区域的PCB进行深入分析,以确定CAF失效的具体位置、形态和扩散路径,为深入研究CAF失效机理和制定改进措施提供直观的证据。

扫描电子显微镜(SEM)及能谱仪(EDS)分析法

测试原理 :SEM&EDS是利用聚焦的电子束照射被检测的试样表面,通过检测二次电子或背散射电子信息进行形貌观察,同时测量特征X-射线的波长与强度,对微小区域所含元素进行定性或定量分析。可观察到玻纤周围是否存在铜丝和空隙等异常现象,以及分析不良区域的元素组成,与正常区域进行对比,判断是否存在CAF现象。

应用场景 :在失效分析中,对切片后的失效区域进行微观形貌和成分分析,能够更深入地了解CAF形成的机理和影响因素,为优化材料和工艺提供理论依据。

断层扫描技术

测试原理 :通过激光共聚焦显微镜对纵向切片进行分层成像,结合AI算法自动识别迁移路径。该技术可更清晰地观察到CAF在PCB内部的分布和延伸情况,某军工单位采用此方案后,CAF漏检率大幅降低。

应用场景 :适用于对PCB内部CAF情况进行高精度的检测和分析,尤其在对可靠性要求极高的军工、航空航天等领域,能够有效提高CAF检测的准确性和可靠性。

动态电容监测法

测试原理 :利用LCR表测量相邻导体电容值变化率(ΔC/Δt),当变化率超过5%/h时,系统自动标记可疑区域。此方法对埋孔结构的CAF检测尤为有效,因为埋孔结构内部更容易产生CAF且难以通过常规方法检测。

应用场景 :在PCB的生产制造和使用过程中,可实时监测埋孔等特殊结构的CAF状况,及时发现潜在问题,保障产品质量。

图源网络,侵删

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号