厚铜板散热材料兼容性:厚铜板与散热片/导热胶的结合工艺

来源:

时间: 2025/06/04 09:43:00

阅读: 488

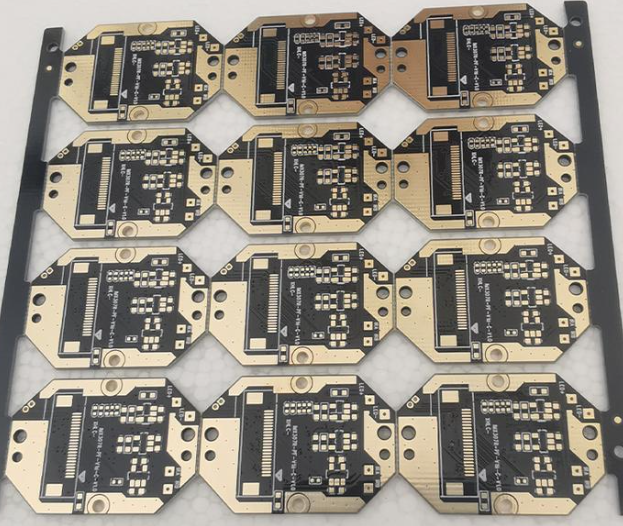

厚铜板因其优良的导热性能和高电流承载能力,在大功率电源模块、工业控制设备、通信基站等领域的散热设计中得到广泛应用。然而,厚铜板与散热片、导热胶等散热材料的结合工艺直接影响散热效果和设备的稳定性。

二、厚铜板与散热片的结合工艺

(一)表面处理

- 厚铜板表面清理 :在结合前,需对厚铜板表面进行精细清理,去除氧化层、油污等杂质。可采用机械打磨、化学蚀刻等方法,确保表面粗糙度适宜,以增强后续结合的牢固性。例如,使用 400 - 600 目砂纸进行轻度打磨,随后用丙酮超声波清洗 10 - 15 分钟,可有效提高表面活性。

- 散热片表面预处理 :散热片通常由铝或铜制成,其表面也需进行处理。对于铝合金散热片,可进行阳极氧化处理,形成一层致密的氧化膜,既能防腐蚀,又可提高表面结合性能;对于铜制散热片,可进行镀镍或镀锡处理,防止铜氧化,同时提升焊接或粘结性能。

(二)机械固定法

- 螺栓连接 :适用于厚铜板与较大尺寸散热片的结合。在厚铜板和散热片上分别加工对应的螺纹孔,使用螺栓、螺母和垫片进行紧固。为确保良好的热接触,需在结合面之间涂抹一层薄薄的导热硅脂,减少接触热阻。例如,在某通信基站功率放大器模块中,采用 M4 螺栓以 1.5N·m 的扭力固定厚铜板与散热片,结合面温度降低了约 8℃。

- 卡扣固定 :在一些对快速拆装有要求的场合,可设计卡扣结构。在厚铜板边缘或散热片上设计凸起或凹槽,通过卡扣的方式实现固定。此方法虽安装便捷,但在高振动环境下可靠性稍逊,需配合其他辅助固定措施。

(三)焊接法

- 锡焊 :适用于中小功率场景。选用高导热、低熔点的锡基焊料,如 Sn-Ag-Cu 系无铅焊料。在厚铜板和散热片表面预先镀上一层锡,然后进行加热焊接。控制焊接温度在 230 - 260℃,焊接时间 3 - 5 秒,以确保焊料充分熔化并润湿结合面。但锡焊的结合强度相对较低,在大电流或高热应力下可能出现虚焊。

- 铜焊 :对于高功率密度应用,铜焊能提供更高的结合强度和导热性。采用磷铜焊料,在氧气 - 乙炔焰的加热下进行焊接。焊接时需严格控制温度在 750 - 850℃,并使用专用的焊接 flux,以去除表面氧化膜并促进铜焊料的流动。铜焊后的结合面导热系数可达 200 - 300W/(m·K),但此工艺对操作要求较高。

三、厚铜板与导热胶的结合工艺

(一)导热胶的选择

- 单组分导热胶 :使用方便,固化速度快。其主要成分包括硅橡胶、金属氧化物填料(如氧化铝、氧化锌)等。例如,某品牌单组分导热胶在室温下 24 小时内即可固化,导热系数可达 2.5 - 3.5W/(m·K),适用于小面积厚铜板与散热材料的粘结。

- 双组分导热胶 :由树脂基体(如环氧树脂、聚氨酯)和高导热填料(如氮化硼、碳化硅)组成,需按一定比例混合后使用。固化时间相对较长,但固化后强度高、导热性能好。如某双组分导热胶在 60℃下固化 2 - 4 小时,导热系数可达 4.5 - 6.0W/(m·K),可承受较大的热应力和机械应力。

(二)施胶工艺

- 点胶法 :适用于小尺寸厚铜板或局部散热区域。使用点胶机将导热胶精准地点滴在厚铜板与散热材料的结合面上,点胶量根据结合面面积和间隙大小确定,一般每个点胶点直径为 2 - 4mm,间距 5 - 10mm。此方法可减少导热胶的浪费,但在大面积散热时操作效率较低。

- 涂布法 :对于大面积厚铜板与散热片的结合,采用涂布法更高效。可使用刮刀、滚筒等工具将导热胶均匀地涂布在结合面上,涂布厚度一般控制在 0.1 - 0.3mm。为确保涂布均匀,可在涂布过程中采用多层涂覆、逐步刮平的方式。例如,在某工业变频器的厚铜板散热设计中,采用滚筒涂布导热胶,使导热胶在结合面均匀分布,散热效果提升了约 15%。

四、结合工艺的可靠性评估与优化

(一)热循环测试

将采用不同结合工艺的厚铜板散热组件置于热循环试验箱中,经历 - 40℃至 125℃的循环温度变化,每个温度点保持 30 分钟,共进行 1000 次循环。观察结合面是否有开裂、脱胶等现象,并测量热阻变化。例如,经测试发现,采用铜焊的厚铜板与散热片结合结构在 500 次循环后热阻仅增加了 5%,而采用锡焊的结构热阻增加了 18%。

(二)机械振动测试

模拟电子设备在实际工作环境中的振动情况,对散热组件进行振动测试。振动频率范围 10 - 500Hz,加速度 5 - 10g,持续时间 2 小时。检查结合部位的牢固性,确保在振动环境下不会松动或失效。例如,使用螺栓固定的厚铜板与散热片组合在振动测试后,螺栓扭力保持率需在 90% 以上,以保证结合可靠性。

(三)结合强度检测

采用拉力试验机对结合面的剪切强度和拉伸强度进行检测。对于焊接结构,剪切强度一般要求不低于 15 - 20MPa;对于粘结结构,剪切强度应达到 8 - 12MPa。根据检测结果,对结合工艺参数进行优化调整,如调整焊接温度、压力或导热胶的配方、固化工艺等,以提高结合强度。

上一篇:高速PCB设计中蛇形走线间距优化策略与工程实践

下一篇:蛇形走线对信号完整性的影响

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号