PCB厚铜板铜厚均匀性检测技术与品质控制

厚铜PCB(铜厚≥3oz)的铜层均匀性直接影响电流承载能力、阻抗一致性及热可靠性。本文基于工业级检测标准与量产实践,系统解析厚铜板铜厚均匀性检测的核心技术及品质控制策略。

一、铜厚均匀性对PCB品质的核心影响

电流承载能力

铜厚偏差±10%时,载流能力波动达±15%(如3oz板设计10A线路,实际仅承载8.5A)。

局部过薄区域温升加速,实测每减薄10μm,温升提高8℃@5A电流。

阻抗控制失效

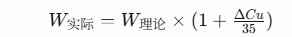

差分线宽补偿公式:

(ΔCu为厚度偏差,单位μm)案例:1oz内层铜厚波动(32-38μm),导致100Ω阻抗线偏差±7Ω,需将线宽从2mm增至2.2mm补偿。

机械可靠性风险

铜分布失衡引发翘曲:当层间铜密度差>30%时,150℃回流焊后翘曲度>0.7%(IPC上限0.5%)。

二、工业级检测方法对比

| 检测技术 | 原理 | 精度 | 适用场景 | 局限 |

|---|---|---|---|---|

| 涡流检测 | 电磁感应测量导电层涡流 | ±3%(铜箔) | 压合前铜箔在线检测 | 不适用非导电基材 |

| X射线荧光法 | X射线激发特征荧光 | ±1%(校准后) | ENIG镀金层(0.05μm级) | 设备成本高(50万元级) |

| 激光共聚焦显微 | 激光干涉测表面高度差 | ±0.1nm | 超薄镀层截面分析 | 需破坏性制样 |

| 电阻探针法 | 四探针测电压降推算厚度 | ±3% | 在线全自动检测(如Bamtone T90) | 需避让孔位 |

| 切片验证 | 显微镜观测截面铜厚 | ±2μm | 首件确认及客诉分析 | 破坏性检测 |

工程师选择建议:量产线优先采用涡流检测+电阻探针法组合,兼顾效率与精度;实验室验证必备切片分析。

三、公差标准与设计补偿策略

IPC公差规范

1oz (35μm):±7μm

2oz (70μm):±10μm

3oz (105μm):±15μm

Class 2标准:

设计补偿关键点

载流设计:按标称厚度80%计算安全电流(例:3oz设计20A线路,实际按16A设计)。

网格化铺铜:大铜层改用网格结构(网格密度≥60%),降低层间密度差。

对称叠层:芯板两侧铜厚差≤10%,电源层镜像对称布局。

四、量产过程品质控制流程

进料检验

基材铜箔抽检率≥20%,使用涡流仪测9点极差(要求≤8μm)。

过程监控

电镀后在线检测:自动铜厚测试机(如Bamtone T90)上下18点同步测量,3-6片/分钟。

数据联动MES系统:实时统计CPK≥1.33,超差自动分拣。

出货验证

切片分析:孔铜/面铜比例1:1(公差±10%),孔壁铜厚≥25μm。

热应力测试:-55℃~125℃循环1000次,阻抗漂移≤±3%。

厚铜板铜厚均匀性控制需贯穿“设计-制造-检测”全链条:设计阶段采用对称叠层与网格铺铜;制造环节植入高精度在线检测;终端验证依赖切片分析与环境测试。未来随着AI驱动的实时补偿系统应用,铜厚控制将进入亚微米级智能管理时代。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号