SMT组装缺陷:工程师终极故障排除指南

表面贴装技术 (SMT) 组装是现代电子制造的基石,可实现紧凑、高性能的电路板。然而,SMT 组装缺陷可能导致代价高昂的返工、延误和产品故障。如果您是一名工程师,希望识别、预防和修复常见的 SMT 装配问题,那么您来对地方了。本指南全面介绍了 SMT 组装缺陷的识别、原因、预防策略和返工技术,以确保您的生产过程顺利进行。

什么是 SMT 组装缺陷,为什么它们很重要?

SMT 组装缺陷是在将电子元件安装到印刷电路板 (PCB) 的过程中出现的缺陷或错误。这些缺陷会影响最终产品的功能、可靠性和使用寿命。对于工程师来说,了解和解决这些问题至关重要,因为即使是很小的缺陷率(比如 1%)也可能转化为大批量生产中数千个有缺陷的单元,从而导致重大经济损失和声誉受损。

常见的 SMT 组装问题包括焊接不当、元件错位和焊膏不足。这些问题通常源于设计缺陷、设备故障或人为错误。通过掌握 SMT 组装缺陷的识别和预防,您可以最大限度地降低返工成本并提高整体良率。

常见的 SMT 组装问题:概述

在深入研究具体的故障排除技术之前,让我们概述一下工程师面临的一些最常见的 SMT 组装问题。及早识别这些问题是有效解决的第一步。

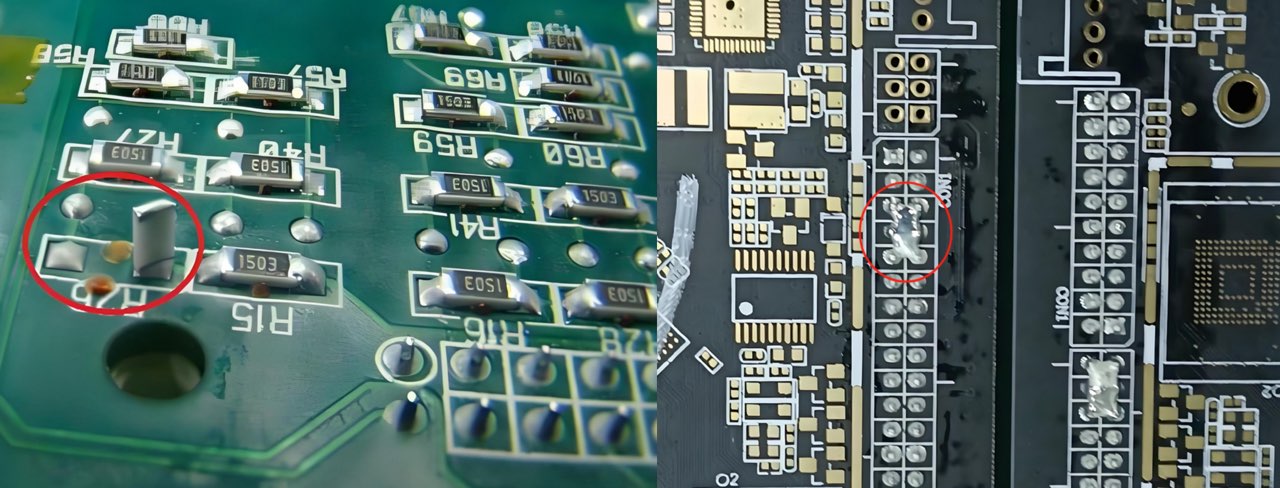

墓碑:当元件的一端直立时,由于焊接不均匀,类似于逻辑删除。

焊桥:焊料过多导致焊盘或引线之间的意外连接。

组件错位:元件在 PCB 上放置不正确,导致连接不良。

焊料不足:焊膏涂抹不足,导致接头脆弱或断裂。

冷焊点:形状不良的焊点看起来暗淡,并可能导致间歇性连接。

这些缺陷中的每一个都有独特的原因,需要特定的预防和返工技术。让我们详细探讨一下它们。

SMT 组装缺陷识别:及早发现问题

在生产过程的早期识别 SMT 组装缺陷可以节省时间和资源。目视检查、自动光学检查 (AOI) 和 X 射线检查是检测问题的最有效方法之一。以下是发现一些常见问题的方法:

墓碑:寻找一侧抬起的组件。这通常可以用肉眼或通过 AOI 系统看到。

焊桥:检查相邻焊盘或引脚之间是否有光亮、意外的焊接连接,尤其是在细间距元件中。

组件错位:使用 AOI 或手动检查检查放置精度。未对准的元件可能无法正确连接到焊盘。

焊料不足:查找看起来不完整或具有明显间隙的接头。X 射线检测可以帮助发现隐藏的问题。

冷焊点:这些关节通常看起来暗淡或开裂,而不是有光泽和光滑。它们可能会在压力或振动下失效。

使用多种检测方法的组合可确保更高的检出率。例如,AOI 系统可以实现高达 95% 的可见问题的缺陷检出率,而 X 射线系统对于隐藏的焊点问题至关重要。

SMT 组装缺陷原因:了解根本问题

为了防止缺陷,您必须首先了解其原因。以下是常见 SMT 组装问题的主要原因:

1. 设计相关原因

不良的 PCB 布局或焊盘设计会导致逻辑删除或未对准等问题。例如,如果焊盘对于元件来说太小,焊料可能无法均匀润湿,从而导致元件翘起。确保焊盘尺寸与元件规格相匹配——通常,焊盘宽度应为元件引线宽度的 1.2 至 1.5 倍,以实现最佳焊接。

2. 焊膏应用问题

焊膏应用不一致或不充分通常会导致焊点薄弱或焊料不足。钢网错位或孔洞堵塞会使焊膏体积减少多达 30%,从而导致接头有缺陷。定期清洁钢网并使用色浆检测系统验证色浆量。

3. 元件放置错误

拾取和放置机器的放置不准确会导致错位。机器校准漂移或不正确的供料器设置可能会导致小至 0.1 mm 的贴装误差,这足以破坏细间距元件。日常校准检查是必不可少的。

4. 回流焊问题

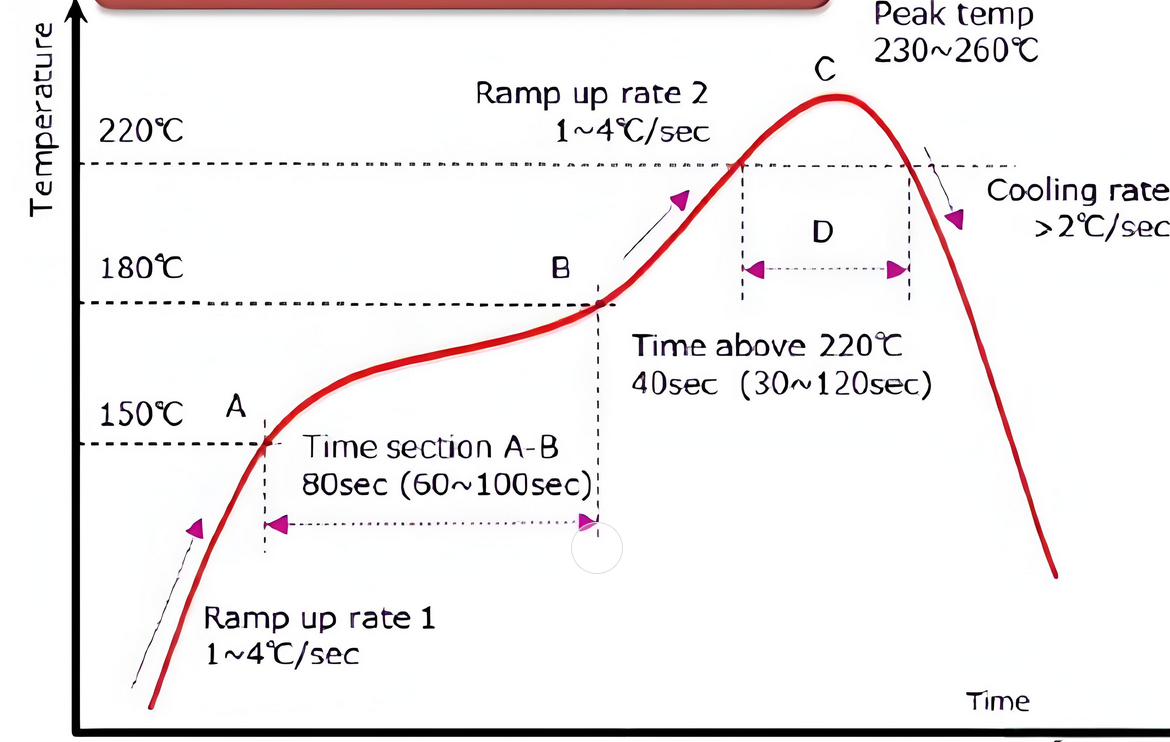

不正确的回流曲线会导致冷焊点或立碑。如果预热阶段太短,元件在焊接前可能无法达到必要的温度(通常为 150-180°C),从而导致润湿不均匀。根据电路板和元件要求监控和调整回流焊曲线。

5. 环境因素

装配环境中的湿度和温度波动会影响焊膏性能。高湿度(高于 60%)会导致糊状物吸收水分,从而降低其有效性。保持受控条件以避免此类问题。

SMT 组装缺陷预防:工程师的最佳实践

防止 SMT 组装缺陷比返工更具成本效益。以下是减少常见问题的可行策略:

1. 优化 PCB 设计

从支持可靠装配的设计开始。使用可制造性设计 (DFM) 指南来确保焊盘尺寸、间距和热平衡合适。例如,均衡元件两端的焊盘尺寸可以通过确保均匀的焊料润湿来防止立碑。

2. 使用优质材料

投资于高质量的焊膏和元件。劣质浆料的粘度可能不一致,导致涂抹不均匀。检查浆料规格的粒度(对于细间距应用,通常为 3 型或 4 型)和储存条件(通常为 2-10°C)。

3. 定期校准设备

确保拾取和放置机器、模板打印机和回流焊炉经过校准。使用维护良好的设备可实现 ±0.025 mm 的贴装精度,从而显著降低错位风险。

4. 实施过程控制

使用统计过程控制 (SPC) 来监控焊膏体积和回流温度等变量。设置控制限值,例如将无铅焊料的峰值回流温度保持在 235-250°C 之间,以便及早发现偏差。

5. 培训人员

人为错误占缺陷的很大一部分。提供有关正确处理、设备作和缺陷识别的培训。训练有素的团队可以将错误率降低多达 20%。

SMT 组装返工技术:有效修复缺陷

即使采用最佳预防策略,缺陷仍然可能发生。了解有效的 SMT 组装返工技术对于最大限度地减少损失至关重要。以下是解决常见问题的方法:

1. 重新设计逻辑删除

使用热风返修站对受影响的组件进行回流焊。在焊盘上涂上助焊剂,然后将该区域加热到 240-260°C 以进行无铅焊接,确保均匀润湿。如有必要,使用镊子重新定位组件。避免过热,以防止损坏附近的组件。

2. 去除焊桥

使用吸锡线或脱焊编织层,并将烙铁设置为 300-350°C 以去除多余的焊料。首先将助焊剂涂在桥上,以促进焊料流入灯芯。用异丙醇清洁该区域以去除残留物。

3. 校正未对准的零部件

对于轻微的错位,请使用热风站回流组件以重新定位它。对于严重情况,使用拆焊工具完全移除元件,清洁焊盘,然后用新鲜的焊膏重新放置。

4. 修复焊料不足

使用细尖烙铁将少量焊料添加到接头中。先使用助焊剂以确保正确粘合。避免过度涂抹,因为过多的焊料会产生新的桥接。

5. 解决冷焊点问题

使用烙铁或热风工具回流焊接头,确保温度达到焊料的熔点(无铅合金约为 217°C)。添加助焊剂以改善润湿性,并检查接头是否有光泽、光滑。

用于故障排除的高级工具和技术

现代工具可以显著提高您识别和修复 SMT 装配缺陷的能力。自动光学检测 (AOI) 系统可以以高达每秒 100 cm2 的速度扫描电路板,以 99% 的准确率检测可见缺陷。X 射线检测对于隐藏的焊点问题非常有价值,尤其是在 BGA 元件下,因为肉眼看不到缺陷。

此外,红外热像仪可以检测回流焊过程中的热点或加热不均匀,从而帮助优化轮廓。在大批量生产环境中,投资此类工具可以将缺陷率降低多达 30%。

案例研究:降低大批量生产中的缺陷率

考虑这样一种情况:制造商在一批 10,000 个单位中由于立碑而面临 5% 的缺陷率。通过分析回流焊曲线,他们发现预热阶段太短,导致加热不均匀。调整轮廓以包括 150°C 下 120 秒的预热,将缺陷率降低到 1% 以下。这个简单的更改节省了数千美元的返工成本并缩短了交付时间。

此示例强调了数据驱动的故障排除和流程优化在 SMT 装配中的重要性。

结论:掌握 SMT 组装以获得可靠的结果

SMT 组装缺陷对工程师来说可能是一个重大障碍,但有了正确的知识和工具,它们是可以管理的。通过专注于 SMT 组装缺陷识别、了解其原因、实施预防策略和掌握返工技术,您可以实现更高的产量和更好的产品可靠性。

首先,将本指南中概述的最佳实践整合到您的工作流程中。定期检查您的流程,培训您的团队,并利用先进的检测工具来领先于常见的 SMT 装配问题。通过积极主动的方法,您将最大限度地减少缺陷并确保您的 PCB 符合最高质量标准。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号