在汽车、航空航天、工业控制等领域,电子设备往往处于振动环境中。PCB 多层板作为电子设备的核心部件,其抗振动性能直接关系到设备的可靠性和使用寿命。一旦 PCB 多层板在振动环境中出现故障,可能导致整个电子设备瘫痪,造成严重后果。因此,深入了解 PCB 多层板的抗振动设计与制造规范,具有重要的现实意义。

在振动环境下,PCB 多层板可能会出现多种失效形式,这些失效不仅影响电子设备的正常工作,还可能带来安全隐患。

焊点断裂是最常见的失效形式之一。振动会使元器件与 PCB 板之间的焊点受到反复的应力作用,当应力超过焊点材料的疲劳极限时,就会出现裂纹,最终导致焊点断裂。特别是对于 BGA、CSP 等封装形式的元器件,其焊点数量多、体积小,在振动环境下更容易出现这种问题。例如,汽车发动机舱内的电子控制单元(ECU),由于发动机的持续振动,ECU 内部 PCB 板上 BGA 芯片的焊点很容易因疲劳而断裂,导致 ECU 功能失效。

元器件脱落也是不容忽视的失效形式。一些体积较大、重量较重的元器件,如电容、电感、连接器等,在振动过程中受到的惯性力较大,如果固定不牢固,就可能从 PCB 板上脱落。在工业机器人的控制 PCB 板中,由于机器人在运行时产生强烈振动,若连接器的固定方式不当,就可能出现脱落现象,导致信号传输中断。

PCB 板本身的损坏同样会发生。振动产生的应力可能使 PCB 板出现弯曲、变形,严重时甚至会导致 PCB 板开裂。多层 PCB 板的层间结合力在振动应力的反复作用下,可能会出现分层现象,影响 PCB 板的电气性能和机械强度。例如,在航空航天设备中,PCB 板需要承受频繁的振动和冲击,若其抗振动设计不佳,就可能出现板体开裂或层间分层,影响设备的正常工作。

二、PCB 多层板抗振动设计要点

(一)结构设计优化

PCB 多层板的结构设计是提高其抗振动性能的基础。合理的板厚选择至关重要,板厚越大,PCB 板的刚性越好,在振动时的弯曲变形就越小。一般来说,对于振动环境较为恶劣的应用场景,如汽车、航空航天领域,PCB 板的厚度建议不小于 1.6mm。同时,PCB 板的尺寸也需要合理规划,在满足功能需求的前提下,尽量减小板的面积,因为较小的板在振动时产生的应力相对较小。

加强筋设计是增强 PCB 板抗振动能力的有效手段。可以在 PCB 板的边缘或空旷区域设置加强筋,加强筋可以采用与 PCB 板相同的材料,通过增加局部厚度来提高板的刚性。例如,在 PCB 板的四周设置宽度为 5-10mm 的加强筋,能够显著提高 PCB 板的抗弯曲能力。

(二)材料选择

选择合适的材料是保证 PCB 多层板抗振动性能的关键。基材的力学性能对 PCB 板的抗振动能力影响很大,应选择具有较高弹性模量、抗疲劳性能好的基材。目前,FR-4 基材因其良好的力学性能和性价比,在大多数场合得到广泛应用。对于振动要求更高的场景,可以选择增强型 FR-4 基材或聚酰亚胺基材,这些材料具有更好的抗振动和抗冲击性能。

铜箔的厚度和类型也需要考虑。较厚的铜箔能够提高 PCB 板的机械强度和导电性,在振动环境下,厚铜箔的抗疲劳性能更好。一般建议采用 1 盎司(35μm)及以上厚度的铜箔。此外,电解铜箔的韧性比压延铜箔稍差,在抗振动设计中,压延铜箔是更好的选择,尤其是在高频振动环境下。

(三)元器件布局与固定

元器件的布局对 PCB 多层板的抗振动性能有重要影响。应遵循 “重心低、分布均匀” 的原则,将重量较大的元器件布置在 PCB 板的中心区域或靠近固定点的位置,以减少振动时的惯性力和力矩。例如,将大型连接器、变压器等重元器件安装在 PCB 板的中心,避免将其布置在板的边缘或角落,因为这些位置在振动时的位移较大,受到的应力也更大。

对于重量较大或高度较高的元器件,需要采用额外的固定措施。可以使用支架、卡扣等将元器件固定在 PCB 板或设备外壳上,减少元器件在振动时的晃动。例如,在 PCB 板上安装大型电容时,除了通过焊点固定外,还可以使用金属支架将电容与设备外壳连接,增强其稳定性。

(四)布线设计

合理的布线设计能够减少振动对 PCB 板电气性能的影响。布线时应尽量避免在 PCB 板的边缘和拐角处布置重要的信号线和电源线,因为这些区域在振动时应力较大,容易出现导线断裂。电源线和地线应尽量粗短,采用大面积铺铜的方式,不仅能提高导电性能,还能增强 PCB 板的机械强度。

在多层 PCB 板中,层间布线的方向应交叉布置,例如顶层布线沿水平方向,底层布线沿垂直方向,这样可以提高 PCB 板的抗弯曲能力。同时,过孔的设计也很重要,过孔应尽量均匀分布,避免集中在某一区域,过孔的数量和大小应根据实际需求确定,较大的过孔能够提高层间的连接强度。

三、PCB 多层板抗振动制造规范

(一)层压工艺控制

层压工艺是影响多层 PCB 板层间结合力的关键环节,良好的层间结合力能够提高 PCB 板的抗振动性能。在层压过程中,需要严格控制温度、压力和时间等参数。温度应根据基材的特性进行设定,确保树脂能够充分流动和固化;压力要均匀施加,保证各层之间紧密结合;时间则要足够长,使树脂完全固化。

在层压前,应对半固化片和覆铜板进行预处理,去除表面的杂质和水分,确保层间结合牢固。层压后的 PCB 板应进行严格的质量检测,通过热应力测试、剥离强度测试等方法,检验层间结合力是否符合要求。例如,剥离强度应不低于 0.7N/mm,以保证在振动环境下不会出现层间分层。

(二)钻孔与电镀工艺

钻孔工艺的质量直接影响过孔的可靠性,进而影响 PCB 多层板的抗振动性能。钻孔时应选择合适的钻头和钻孔参数,保证孔壁光滑、无毛刺,孔径偏差控制在 ±0.02mm 以内。对于多层 PCB 板,应避免出现孔位偏移,确保过孔能够准确连接各层线路。

电镀工艺用于在过孔内壁形成导电层,同时增强过孔与各层铜箔的结合力。电镀时应控制好电流密度、电镀时间等参数,确保过孔内壁铜层均匀、厚度达标,一般要求铜层厚度不小于 20μm。此外,还可以采用沉铜工艺增强过孔的可靠性,沉铜层与铜箔之间的结合力应符合相关标准。

(三)表面处理工艺

表面处理工艺不仅影响 PCB 板的可焊性和耐腐蚀性,还对其抗振动性能有一定影响。常见的表面处理工艺有喷锡、沉金、OSP 等。沉金工艺能够提供良好的焊点强度和耐腐蚀性,在振动环境下,沉金焊点的可靠性较高,因此在抗振动要求较高的 PCB 多层板中应用广泛。

喷锡工艺成本较低,但其焊点的韧性相对较差,在长期振动环境下容易出现焊点疲劳。OSP 工艺的焊点强度较好,但耐腐蚀性稍差,适用于振动环境相对温和的场合。在选择表面处理工艺时,应综合考虑抗振动性能、成本和使用环境等因素。

(四)组装工艺

在 PCB 多层板的组装过程中,焊接工艺是关键环节。应采用合适的焊接温度和时间,确保焊点牢固可靠。对于 BGA、CSP 等元器件,应控制好回流焊的温度曲线,使焊点形成良好的合金层,提高焊点的抗疲劳性能。例如,回流焊的峰值温度应根据焊锡膏的特性设定,一般在 230-250℃之间,高温持续时间控制在 30-60 秒。

对于插件元器件,波峰焊的工艺参数也需要严格控制,焊接温度一般在 250-260℃,焊接时间为 2-3 秒,确保焊点饱满、无虚焊。组装完成后,应对焊点进行全面检测,通过 AOI(自动光学检测)、X-ray 检测等手段,及时发现并修复不良焊点。

四、抗振动性能测试与验证

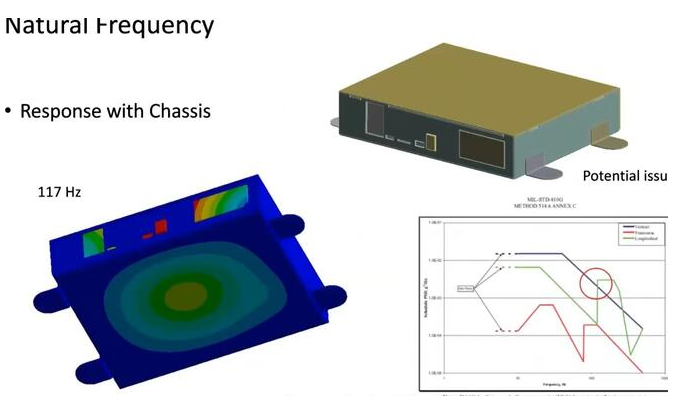

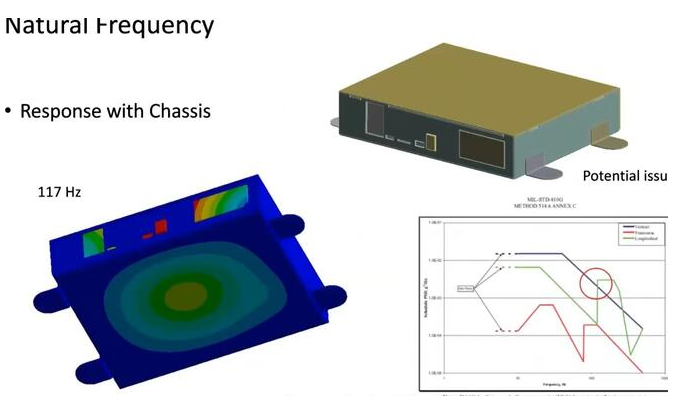

为了确保 PCB 多层板的抗振动性能符合要求,必须进行严格的测试与验证。振动测试是最主要的测试方法,测试时将 PCB 板安装在振动试验台上,按照相关标准(如 IEC 60068-2-6)设定振动参数,包括振动频率、振幅、振动时间等。在测试过程中,通过监测 PCB 板上的焊点、元器件和板体的状态,评估其抗振动性能。

冲击测试也不可或缺,冲击测试模拟 PCB 板在运输、安装和使用过程中可能受到的瞬间冲击,测试标准可参考 IEC 60068-2-27。通过冲击测试,能够检验 PCB 板在突然受力情况下的抗损坏能力。

除了整机测试外,还可以对 PCB 板的关键部位进行力学性能测试,如焊点的剪切强度测试、PCB 板的弯曲强度测试、层间剥离强度测试等。这些测试能够从微观角度评估 PCB 多层板的抗振动性能,为设计和制造提供改进依据。

PCB 多层板的抗振动设计与制造是一项系统工程,需要从设计、材料选择、制造工艺到测试验证等多个环节进行全面把控。在设计阶段,通过优化结构、合理布局元器件和布线,为 PCB 多层板的抗振动性能奠定基础;在制造过程中,严格控制各道工艺参数,确保产品质量;通过科学的测试与验证,保证 PCB 多层板能够在振动环境下稳定可靠地工作。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号