优化波峰焊温度:可靠 PCB 接头的关键因素

波峰焊是 PCB 组装中的一个关键过程,获得恰到好处的温度对于创建坚固、可靠的焊点至关重要。如果您正在寻找最佳的波峰焊温度曲线、理想的波峰焊温度范围,或者温度如何影响元件和无铅焊料,那么您来对地方了。简而言之,无铅焊料的典型波峰焊温度范围在 250°C 至 260°C 之间,而传统的含铅焊料则约为 240°C 至 250°C。 但是,微调此配置文件取决于您的特定组件、电路板设计和焊接类型,以避免冷接或热损坏等缺陷。

什么是波峰焊,为什么温度很重要?

波峰焊是电子制造中使用的一种批量焊接方法,用于将通孔元件连接到印刷电路板 (PCB)。在此过程中,PCB 通过一波熔融焊料,将元件引线粘合到电路板的焊盘上。该技术快速高效,非常适合大批量生产。

温度在波峰焊中起着重要作用。如果焊料太冷,则可能导致润湿不良和接头脆弱。如果温度过高,可能会损坏敏感元件或导致焊桥。在波峰焊温度范围内取得适当的平衡可确保可靠的连接并保护 PCB 的完整性。

了解波峰焊温度曲线

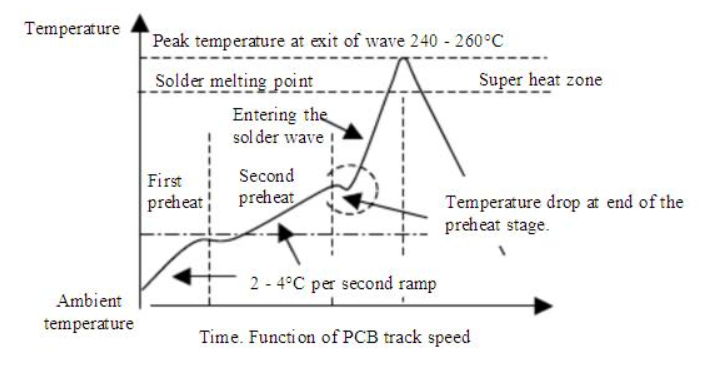

波峰焊温度曲线是指 PCB 在焊接过程中经历的温度变化顺序。此配置文件通常包括四个关键阶段:预热、助焊剂活化、焊接和冷却。让我们分解每个阶段及其温度注意事项。

1. 预热阶段

在 PCB 遇到焊锡波之前,它会经过预热以逐渐升高其温度。此步骤通常设置在 100°C 和 150°C 之间,以减少对组件的热冲击并激活助焊剂。预热通常持续 60 到 120 秒,具体取决于电路板尺寸和元件密度。

2. 助焊剂活化

助焊剂用于清洁 PCB 和元件引线的表面,确保更好的焊料附着力。在预热过程中,助焊剂在 120°C 至 150°C 左右激活,去除氧化物并为焊接表面做准备。

3. 焊接阶段

这是该过程的核心,PCB 通过熔融的焊料波峰。这里的波峰焊温度范围很关键。对于无铅焊料,温度通常设置在 250°C 至 260°C 之间,而含铅焊料在 240°C 至 250°C 之间效果良好。 与波形的接触时间很短,通常为 2 到 4 秒,以防止过热。

4. 冷却阶段

焊接后,PCB 冷却以固化接头。快速冷却会导致热应力,因此受控的冷却速率是理想的,通常是在电路板远离波浪时自然实现的。

掌握这种波峰焊温度曲线可以最大限度地减少润湿不足、焊桥或组件损坏等缺陷。根据您的特定设置调整配置文件是获得一致结果的关键。

寻找最佳波峰焊温度范围

波峰焊温度范围因焊料类型和 PCB 上的组件而异。下面仔细介绍了建议的范围和要考虑的因素。

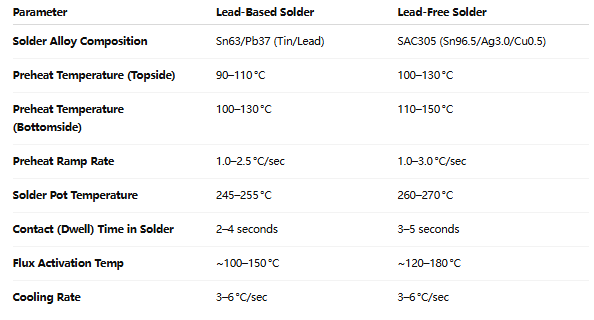

基于铅的焊料与无铅焊料

传统的铅基焊料,如 63/37 锡铅,在 183°C 左右的较低温度下熔化。 但是,在波峰焊过程中,电位器温度设置得更高(通常为 240°C 至 250°C),以确保适当的流动性和润湿性。无铅焊料,如 SAC305(锡-银-铜),具有较高的熔点,约为 217°C 至 221°C,需要 250°C 至 260°C 的罐温才能获得最佳效果。

组件灵敏度

并非所有组件都能承受高温。例如,电解电容器和某些 IC 的最大额定温度可能低至 250°C。 在波峰焊过程中超过此值会导致内部损坏或使用寿命缩短。请务必检查元件的数据表,以确保所选的波峰焊温度范围是安全的。

电路板设计和材料

PCB 材料和厚度也会影响温度设置。较厚的电路板或铜含量高的电路板可能需要略高的预热温度(接近 150°C)以确保均匀加热。FR-4 是一种常见的 PCB 材料,可以在短时间内承受高达 260°C 的温度,但长时间暴露有分层的风险。

通过平衡这些因素,您可以为特定的装配过程确定合适的温度范围,从而降低缺陷和返工的风险。

无铅焊料的最佳波峰焊温度

由于 RoHS 等环境法规,全球转向无铅焊接,因此找到无铅焊料的最佳波峰焊温度比以往任何时候都更加重要。无铅合金,如 SAC305,由于其熔点较高,需要更高的温度。以下是优化无铅焊料设置的方法。

推荐温度设置

对于大多数无铅焊料,将焊锡锅温度设置在 250°C 和 260°C 之间。 该系列可确保焊料正确流动并润湿表面,而不会使组件过热。在预热期间,以 120°C 至 150°C 为目标,以最大限度地减少热冲击,因为无铅焊接通常涉及更剧烈的温度跳跃。

无铅焊料的挑战

无铅焊料的容忍度不如基于铅的替代品。它具有较窄的工艺窗口,这意味着温度的微小偏差会导致接头不良。例如,如果温度降至 250°C 以下,您可能会看到不完整的润湿或冷焊点。相反,温度高于 260°C 会增加元件损坏和焊料氧化的风险。

成功秘诀

为了使用无铅焊料获得最佳效果,请使用校准温度计持续监测焊锡锅温度。调整输送机速度以控制与波的接触时间 - 2 到 3 秒通常是理想的。此外,如果可能,请使用氮气气氛以减少高温下的氧化。

波峰焊温度对元件的影响

如果不仔细管理,波峰焊温度对元件的影响可能会很大。高温或长时间暴露在高温下会损坏 PCB 和组件,导致即时故障或长期可靠性问题。让我们探讨最常见的影响以及如何减轻这些影响。

热应力和组件损坏

LED、电容器和微控制器等组件通常具有严格的温度限制。例如,许多表面贴装电容器的额定温度最高为 250°C,持续时间不超过 10 秒。在波峰焊过程中超过此值会导致内部裂纹或退化,随着时间的推移导致故障。

焊点缺陷

不正确的温度会导致焊点不良。如果焊料波太冷(含铅焊波低于 240°C,无铅焊波低于 250°C),焊料可能无法正确润湿,从而产生机械脆弱的冷焊点。另一方面,过高的温度(高于 260°C)会导致焊盘之间出现焊桥或金属间化合物过度生长,从而削弱接头。

PCB 的翘曲和分层

PCB 本身容易受到高温的影响。长时间暴露在 260°C 以上的温度下会导致电路板材料翘曲或分层,尤其是在多层设计中。这不仅会影响电路板的结构完整性,还会破坏元件和走线的对齐。

缓解策略

为了最大限度地降低这些风险,请始终根据电路板上最敏感的元件定制波峰焊温度曲线。使用热分析工具监控 PCB 在此过程中经历的实际温度。此外,考虑对采用混合技术的电路板进行选择性焊接,其中只有特定区域暴露在焊锡波中。

优化波峰焊温度的最佳实践

现在我们已经介绍了基础知识,这里有一些实用技巧可以微调您的波峰焊工艺以获得可靠的结果。

1. 使用热分析工具

投资一个热剖面仪来测量焊接过程中 PCB 不同区域的温度。这些工具提供实时数据,帮助您调整预热和焊料波温度以匹配理想的曲线。

2. 定期维护设备

维护良好的波峰焊机可确保温度一致。检查焊锡槽是否有污染,并根据需要补充助焊剂。定期校准温度传感器,以避免可能影响波峰焊温度范围的漂移。

3.进行测试

在运行完整的生产批次之前,请使用虚拟板测试温度设置。检查焊点的质量,并检查是否有任何组件应力或电路板损坏的迹象。根据这些结果根据需要调整配置文件。

4. 调整输送机速度

PCB 通过焊锡波的速度会影响曝光时间。较慢的速度会增加接触时间,这对于较厚的电路板可能是必要的,但会使敏感元件过热。以 2 到 4 秒的接触时间为起点。

5. 记录和标准化设置

在设置中找到无铅焊料或含铅焊料的最佳波峰焊温度后,请记录设置。标准化流程可以减少可变性,并有助于保持生产运行之间的一致性。

与温度问题相关的常见波峰焊缺陷

即使有最好的意图,波峰焊过程中也可能出现与温度相关的缺陷。以下是一些常见问题及其解决方法。

冷焊点:由温度不足引起(含铅低于 240°C,无铅低于 250°C)。提高焊锡锅温度或延长预热时间。

焊桥:通常是由于温度过高或助焊剂残留。稍微降低焊锡波峰高度或温度,并确保正确的助焊剂应用。

润湿不足:由低温或助焊剂活性差产生。验证预热温度(120°C 至 150°C)并检查助焊剂质量。

组件损坏:由温度超过组件限制引起。查看数据表并在需要时降低焊锡锅温度。

通过了解这些缺陷及其与温度的联系,您可以更有效地解决问题并提高整体焊接质量。

完善波峰焊温度以取得成功

优化波峰焊温度曲线是实现可靠 PCB 接头的游戏规则改变者。无论您是在 250°C 至 260°C 的波峰焊温度范围内进行无铅焊接,还是针对敏感元件进行调整,精度都是关键。通过仔细管理波峰焊温度对组件的影响并遵循最佳实践,您可以最大限度地减少缺陷并提高组件的质量。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号