解决液体光成像阻焊层应用的常见问题

如果您在液态光成像 (LPI) 阻焊层应用方面面临挑战,例如分层、针孔、涂层不均匀、桥接或需要维修,那么您并不孤单。这些问题可能会扰乱 PCB 生产并影响最终产品的质量。

什么是液体光成像阻焊层 (LPI)?

液体光成像阻焊层,俗称LPI阻焊层,是应用于印刷电路板(PCB)的保护层,用于绝缘铜迹线并防止焊料在组装过程中桥接。与其他类型的阻焊层不同,LPI 以液体形式应用,然后通过光成像工艺使用紫外线固化。这种方法可实现高精度和细线分辨率,使其成为现代高密度 PCB 设计的理想选择。

然而,如果处理不当,申请过程可能会遇到一些问题。让我们深入探讨与 LPI 阻焊层相关的最常见问题以及如何有效解决这些问题。

LPI 阻焊层应用的常见问题

虽然 LPI 阻焊层具有许多优点,但应用不当或环境因素可能会导致缺陷。下面,我们将探讨五个常见问题——LPI 阻焊层分层、阻焊层针孔、阻焊层涂层不均匀、阻焊层桥接和阻焊层修复——以及可作的故障排除步骤。

1. LPI阻焊层分层

当 LPI 阻焊层从 PCB 表面剥落,露出下面的铜迹线时,就会发生分层。随着时间的推移,此问题可能会损害电路板的保护并导致短路或腐蚀。

LPI阻焊层分层的原因:

表面处理不良:PCB 表面上的灰尘、油或氧化等残留物会妨碍阻焊层的正确附着力。

固化不充分:如果紫外线固化过程不完整或曝光时间不足,阻焊层可能无法正确粘合到电路板上。

热应力:焊接或作过程中的极端温度变化会导致掩模与基板分离。

材料不兼容:使用不适合 PCB 基板的阻焊材料会导致附着力差。

LPI阻焊层分层解决方案:

彻底清洁:在应用阻焊层之前,请确保 PCB 表面没有污染物。使用化学清洁剂或微蚀刻工艺去除氧化物并提高附着力。

优化固化参数:请遵循制造商关于紫外线照射时间和强度的指南。通常,大多数 LPI 材料建议固化能量为 150-200 mJ/cm2,但这可能会根据具体配方而有所不同。

控制热暴露:通过在焊接前预热 PCB 并在回流焊过程后使用逐渐冷却来最大限度地减少热冲击。

材料选择:选择与您的 PCB 基板(例如 FR-4 或高 Tg 材料)兼容的 LPI 阻焊层,以确保正确粘合。

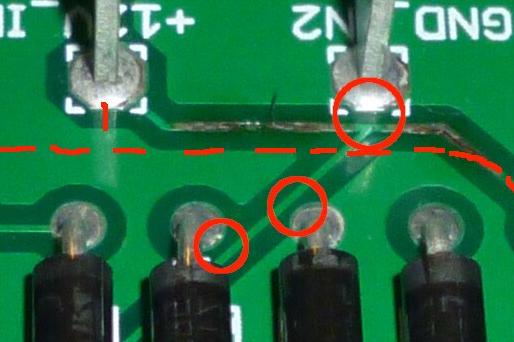

2. 阻焊层针孔

针孔是阻焊层中的微小空隙或孔洞,可能会暴露下面的铜,从而导致潜在的短路或腐蚀。如果不放大,这些缺陷通常很难检测到,但可能会在组装或作过程中引起严重问题。

阻焊层针孔的原因:

气泡:在应用过程中滞留的空气会在面罩固化时在面罩中产生空隙。

污染:PCB表面的灰尘或碎屑会阻止掩膜均匀涂层,从而产生小间隙。

粘度不当:如果LPI材料由于混合或储存不当而导致过厚或过薄,则可能无法均匀扩散。

发展不足:在光成像过程中,发育不全会留下残留的掩模材料或产生容易出现针孔的薄弱点。

阻焊层针孔解决方案:

真空应用:在固化前,在应用过程中使用真空室去除液体面罩上的气泡。

清洁环境:保持无尘工作空间,以尽量减少污染。如果可能,使用洁净室标准,目标是颗粒数低于每立方英尺 100,000 个(ISO 8 级或更高)。

检查粘度:确保 LPI 材料在推荐的粘度范围内,通常在 100-300 升泊之间,具体取决于产品规格。

优化开发流程:调整显影时间和化学浓度,以完全去除未暴露的掩模材料,而不会过度蚀刻。

3. 阻焊层涂层不均匀

阻焊层涂层不均匀是指整个 PCB 表面的厚度或覆盖率不一致。这可能会导致区域太薄(提供足够的保护)或太厚(在组装过程中导致问题)。

阻焊层涂层不均匀的原因:

不当的应用方法:不均匀的喷涂、滚动或丝网印刷会导致厚度不一致。

板翘曲:如果 PCB 不完全平整,阻焊层可能会在某些区域聚集,而在其他区域则稀疏。

干燥时间不正确:匆忙或延长预固化干燥阶段会导致面膜沉降不均匀。

设备问题:磨损或未对准的应用设备会导致涂层不均匀。

阻焊层涂层不均匀的解决方案:

标准化应用:使用具有一致压力和速度设置的自动化设备进行喷涂或轧制。目标是全面目标厚度为 0.8-1.2 密耳(20-30 微米)。

确保电路板平整度:小心存放和处理 PCB,以防止翘曲。在应用过程中使用夹具以保持板水平。

监控干燥条件:遵循建议的干燥时间和温度,通常在 75-80°C 下干燥 10-15 分钟,以便在固化前均匀沉淀。

维护设备:定期校准和检查应用工具,以确保 LPI 材料的均匀输送。

4. 阻焊层桥接

当阻焊材料无意中覆盖不应该覆盖的区域(例如用于焊接的焊盘或过孔)时,就会发生阻焊桥接。这会干扰元件放置和焊接过程。

阻焊层桥接的原因:

多余材料:使用过多的 LPI 材料会导致其在固化前流入不需要的区域。

注册不良:光成像过程中的错位可能导致掩模覆盖预期设计之外的区域。

低分辨率:如果光掩模或成像设备精度不高,则可能无法清晰地定义精细特征,从而导致桥接。

发展不足:在显影过程中未完全去除未暴露的掩模材料可能会在焊盘或过孔上留下残留物。

阻焊层桥接解决方案:

控制物料体积:将 LPI 面膜薄而受控地涂抹,以防止过度流动。调整应用程序设置以实现均匀的图层而不会溢出。

提高注册准确性:使用高精度对准工具确保光掩模与 PCB 设计完美匹配,目标是公差为 ±0.002 英寸(50 微米)。

提高成像分辨率:利用能够定义低至 2 密耳(50 微米)特征的高分辨率成像系统,以进行复杂的设计。

细化开发流程:优化显影时间和化学强度,在不影响固化口罩的情况下完全清除未暴露的区域。

5. 阻焊层修复

即使采用最佳实践,阻焊层也可能会出现缺陷。当应用后检测到分层、针孔或桥接等问题时,就需要进行维修以挽救 PCB 并避免代价高昂的返工。

阻焊层修复的常见挑战:

配套材料:找到在颜色、附着力和热性能方面与原始 LPI 掩模相匹配的修复材料可能很困难。

精密应用:在不影响周围区域的情况下将修复材料应用于小的特定区域需要技能和正确的工具。

耐久性:修复后的区域可能无法承受与原始面罩相同的热或机械应力。

阻焊层修复解决方案:

使用兼容的维修套件:选择专为 LPI 阻焊层设计的修复材料,最好来自与原始阻焊层相同的供应商,以确保兼容性。

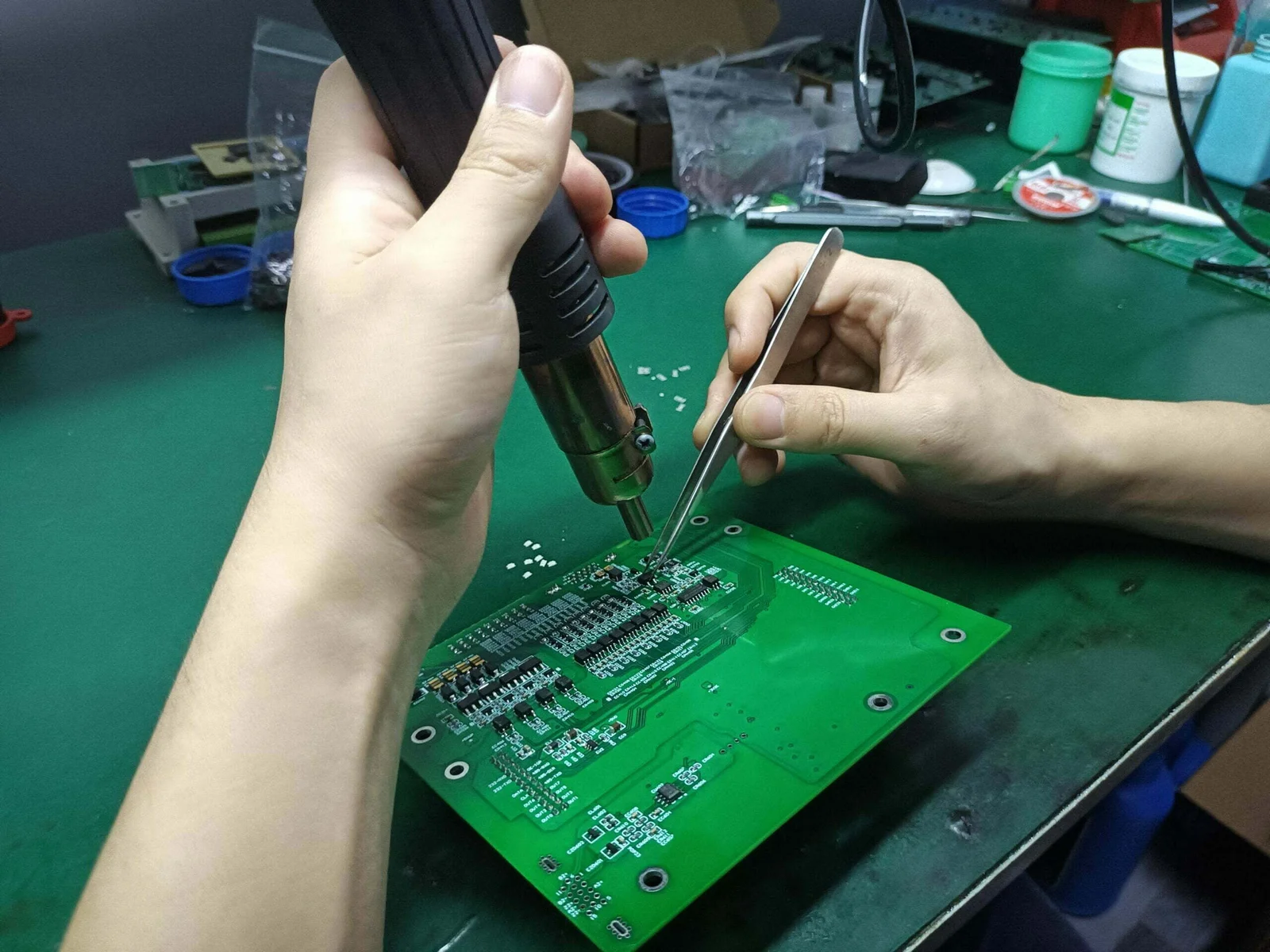

手动应用工具:使用细头刷或点胶针将修复材料精确涂抹在针孔或分层斑点等小缺陷上。

测试修复区域:固化修复材料后(通常在 120-150°C 下 30-60 分钟),对 PCB 进行热循环测试(例如,-40°C 至 125°C 循环 100 次)以验证耐用性。

文件修复:详细记录维修地点和方法,以跟踪未来测试或组装阶段的潜在弱点。

LPI阻焊层应用的预防措施

虽然故障排除很重要,但从一开始就预防问题会更好。以下是一些确保 LPI 阻焊层应用过程顺利进行的主动步骤:

培训和技能发展:确保操作员在处理 LPI 材料和设备方面接受过良好的培训,重点关注正确的应用和固化技术。

质量控制检查:使用自动光学检测 (AOI) 系统实施定期检查,以在流程早期检测针孔或桥接等缺陷。

环境控制:保持生产区域稳定的温度和湿度水平,最好是 20-25°C 和 40-60% 的相对湿度,以防止材料降解或应用不一致。

供应商合作:与您的材料供应商密切合作,了解您使用的 LPI 阻焊层产品的具体要求和限制。

应用液体光成像阻焊层是 PCB 制造中的关键步骤,但它也带来了 LPI 阻焊层分层、阻焊层针孔、阻焊层涂层不均匀、阻焊层桥接以及阻焊层修复的需要等挑战。通过了解这些问题的根本原因并实施本指南中提供的故障排除解决方案,您可以获得高质量的阻焊层,从而保护您的 PCB 并确保可靠的性能。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号