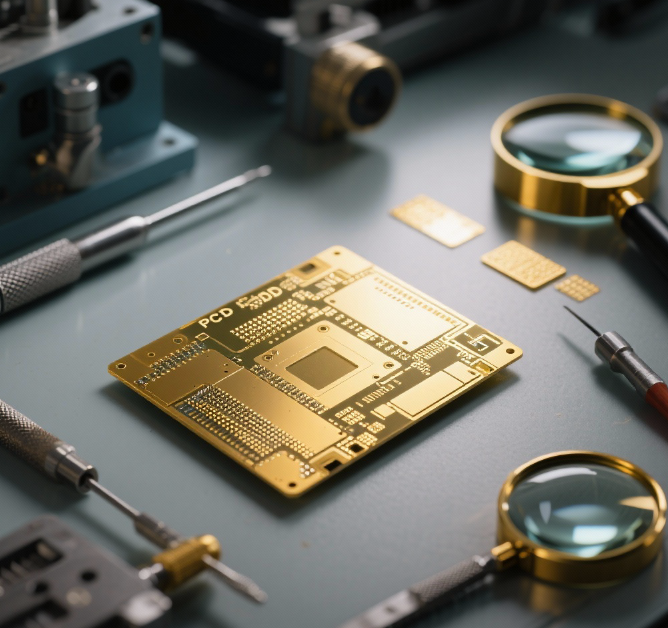

无镍沉金 (EPIG) :为啥它成了敏感场景的香饽饽?

提到 PCB 表面处理工艺,沉金工艺大家都不陌生,但 “无镍沉金 (EPIG)” 可能很多人还是第一次听说。最近几年,EPIG 工艺在医疗设备、食品接触电子、高端消费电子等领域越来越受欢迎,甚至成了这些敏感场景的 “首选工艺”。今天就用大白话跟大家聊聊无镍沉金 (EPIG),从基础概念到核心价值,帮你搞懂它到底特殊在哪里。

首先得明确,EPIG 是 Electroless Palladium Immersion Gold 的缩写,中文叫 “化学镀钯浸金”,因为整个工艺过程中不使用镍,所以也被称为 “无镍沉金”。咱们先回顾一下传统的沉金工艺(ENIG,化学镀镍浸金):它是在 PCB 铜箔表面先镀一层镍,再在镍层上镀一层金,镍层的作用是 “桥梁”—— 连接铜和金,防止铜扩散到金层影响性能。但 EPIG 工艺不一样,它用 “钯层” 替代了 “镍层”,流程变成了 “铜箔→化学镀钯→浸金”,整个过程完全不含镍。

可能有人会问:好好的镍不用,为啥要换成钯?这就要说到 “镍的隐患” 了。镍是一种常见的致敏金属,大约 10%-15% 的人对镍过敏,皮肤接触含镍的产品后,可能会出现红肿、瘙痒、皮疹等过敏反应。在医疗场景中,比如植入式医疗设备(心脏起搏器、胰岛素泵)的 PCB 板,一旦镍离子析出,可能会引发人体免疫反应,影响患者健康;在食品接触电子领域,比如智能水杯的控制 PCB 板、食品检测设备的传感器 PCB 板,镍离子如果迁移到食品中,会带来安全风险;就算是普通消费电子,比如儿童智能手表的 PCB 板,孩子皮肤娇嫩,长期接触含镍部件也可能增加过敏风险。而钯是一种惰性金属,不仅不会引起过敏,还具有优异的化学稳定性,这就是 EPIG 工艺能在敏感场景立足的核心原因。

除了 “无镍防过敏”,EPIG 工艺还有两个突出优势。第一个是 “信号传输更稳定”。传统 ENIG 工艺中,镍层虽然能阻挡铜扩散,但在高频信号场景下,镍的磁导率会影响信号传输,导致信号衰减或失真;而钯的导电性和化学稳定性都优于镍,且没有磁导率影响,能更好地保留高频信号的完整性。比如 5G 基站的信号处理 PCB 板、毫米波雷达的 PCB 板,用 EPIG 工艺能减少信号损耗,提升设备性能。第二个是 “焊接可靠性更高”。钯层与铜、金的结合力都很强,而且钯本身具有良好的可焊性,焊接时能形成均匀、牢固的焊点;相比之下,传统 ENIG 工艺如果镍层厚度控制不好,或者出现 “黑盘”(镍层氧化)问题,会导致焊接虚焊。

不过 EPIG 工艺也有 “小缺点”—— 成本比传统 ENIG 高。钯的价格比镍贵不少,所以 EPIG 工艺的 PCB 板成本会比 ENIG 高 20%-30%。但在对安全性、可靠性要求极高的场景中,这点成本增加是 “值得的”。比如医疗设备厂商宁愿多花成本用 EPIG 工艺,也不愿承担镍过敏带来的医疗风险;高端消费电子品牌为了提升产品安全性和口碑,也会主动选择 EPIG 工艺。

如果你正在为敏感场景选择 PCB 表面处理工艺,或者对镍过敏问题有顾虑,EPIG 工艺会是不错的选择。当然,EPIG 工艺对生产技术要求很高,从钯液浓度控制到浸金时间把控,每一步都需要精准操作,才能保证钯层和金层的质量。捷配 PCB 在无镍沉金 (EPIG) 工艺上拥有成熟的技术储备,能根据不同场景需求定制钯层和金层厚度,从医疗设备到高端消费电子,都能提供符合安全标准、性能稳定的 EPIG PCB 产品,同时还能提供详细的无镍检测报告,让客户用得放心。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号