PCB电气性能故障分析与诊断方法

一、PCB 电气性能故障的核心类型

(一)短路故障

短路故障表现为 PCB 上不应连通的线路或节点之间出现导通,通电后电流骤升(超过设计值的 5 倍以上),甚至烧毁元器件。按短路位置可分为:线路间短路(相邻导线因绝缘失效连通,如线距<0.1mm 时易发生)、引脚间短路(元器件引脚与相邻引脚短路,如 QFP 引脚间距≤0.4mm 时的桥连)、层间短路(多层 PCB 的不同信号层之间短路,因层压不良或绝缘层破损)。某电源 PCB 故障案例中,70% 的短路源于高压线路与地线的线距不足(仅 0.1mm),导致绝缘击穿。

(二)开路故障

开路故障表现为线路或节点之间断开,通电后无电流或电流极小(<1mA),对应功能失效。常见类型包括:导线断裂(因基材开裂或铜箔腐蚀导致,如铜箔厚度<18μm 时易断裂)、焊点开路(虚焊或焊点脱落,如 BGA 焊点空洞率>50% 时)、孔金属化开路(导通孔铜层断裂,因孔壁铜层过薄或应力导致)。在通信 PCB 中,开路故障占电气故障的 45%,其中 30% 集中在高频信号线(因信号线细,铜箔易断裂)。

(三)阻抗异常故障

阻抗异常指 PCB 的实际阻抗与设计值偏差超过 ±10%,多发生在高频信号线路(如 5G PCB 的 100Ω 差分阻抗)。故障表现为:信号传输时反射损耗增加(正常应≤-15dB,异常时≥-10dB)、插入损耗增大(正常应≤0.5dB/inch,异常时≥1dB/inch),导致信号失真。成因包括:线宽偏差(设计 0.2mm,实际 0.18mm)、介电常数偏差(基材设计介电常数 4.2,实际 4.8)、叠层间距偏差(设计 0.1mm,实际 0.08mm)。某射频 PCB 的阻抗测试显示,25% 的阻抗异常源于基材介电常数不稳定。

(四)漏电故障

漏电故障表现为 PCB 绝缘部分出现泄漏电流(正常应≤1μA,故障时≥10μA),导致功耗增加、电压下降。常见场景包括:潮湿环境下基材漏电(相对湿度>70% 时,绝缘电阻下降)、阻焊层破损导致铜箔裸露漏电、高压线路与地线间距不足导致绝缘击穿漏电。医疗设备 PCB 中,漏电故障需严格控制(泄漏电流≤0.1μA),否则会影响患者安全。

二、电气性能故障的成因深度分析

(一)设计层面成因

布线设计缺陷:线距过小(低于设计规范的最小线距,如普通 PCB<0.15mm)易导致短路;线宽偏差(超过 ±0.02mm)会使阻抗异常;高频信号线未做阻抗匹配设计(如未设置参考平面)会导致信号反射。例如,某消费电子 PCB 因未给 100Ω 差分线设计参考地平面,导致阻抗偏差达 20%。

叠层设计不合理:多层 PCB 的信号层与参考层间距偏差(超过 ±0.01mm)会影响阻抗;电源层与地层未相邻布置会导致电源噪声增大,间接引发电气故障;叠层顺序错误(如高频信号层靠近基材表面)会增加信号损耗。

(二)工艺层面成因

铜箔与镀层工艺问题:铜箔厚度不足(<18μm)或附着力差(剥离强度<0.5N/mm)易导致开路;镀层氧化(如沉金层厚度<0.05μm 时易氧化)会增加接触电阻,导致阻抗异常;蚀刻过度(线宽减少>0.03mm)会使导线变细,引发阻抗升高。

基材与绝缘工艺问题:基材介电常数不稳定(批次间偏差>0.2)会导致阻抗波动;阻焊层固化不充分(固化时间<30 分钟)会使绝缘性能下降,引发漏电;层压工艺参数偏差(温度波动 ±5℃、压力波动 ±0.2MPa)会导致叠层间距偏差,影响阻抗。

(三)使用与环境层面成因

环境因素影响:高温(超过 125℃)会使基材绝缘性能下降,引发漏电;高湿(相对湿度>70%)会导致基材吸潮,绝缘电阻降低;腐蚀环境(如工业废气、盐雾)会腐蚀铜箔,导致开路或短路。沿海地区的 PCB,盐雾腐蚀导致的电气故障比内陆高 25%。

电气应力影响:过电压(超过设计电压的 1.2 倍)会击穿绝缘层,引发短路;过电流(超过设计电流的 1.5 倍)会使导线发热,铜箔熔化导致开路;频繁的电压波动会加速基材老化,降低绝缘性能。

三、电气性能故障的专业诊断技术

(一)基础电气检测工具与方法

万用表检测:用于初步判断短路与开路,电阻档测量线路电阻(短路时<10Ω,开路时>1MΩ),电压档测量节点电压(漏电时电压下降)。操作时需断电测量电阻,避免损坏万用表;对细线路,需使用表笔尖直径<0.1mm 的探针,防止误触相邻线路。

绝缘电阻测试仪:用于检测漏电故障,施加 500V 或 1000V DC 电压,测量绝缘电阻(正常≥100MΩ,漏电时<10MΩ)。测试前需清洁 PCB 表面,去除灰尘与油污,避免影响结果;测试环境温度控制在 25℃,相对湿度 60%,确保数据可比性。

(二)高频与阻抗检测技术

阻抗分析仪:用于测量 PCB 线路的阻抗(频率范围 1kHz-1GHz),可输出阻抗值、相位角等参数,判断阻抗是否在设计范围内(如 100Ω±10%)。测试时需使用专用测试夹具(如微带线夹具),确保测试精度;对差分线,需采用差分测试模式,模拟实际信号传输场景。

网络分析仪:用于检测高频信号线路的传输性能,测量反射损耗(S11)、插入损耗(S21),判断信号是否失真。例如,5G PCB 的 100Ω 差分线,反射损耗应≤-15dB,插入损耗≤0.5dB/inch,网络分析仪可直观显示这些参数是否达标;测试时需校准测试线缆(消除线缆损耗影响),确保数据准确。

(三)进阶故障定位技术

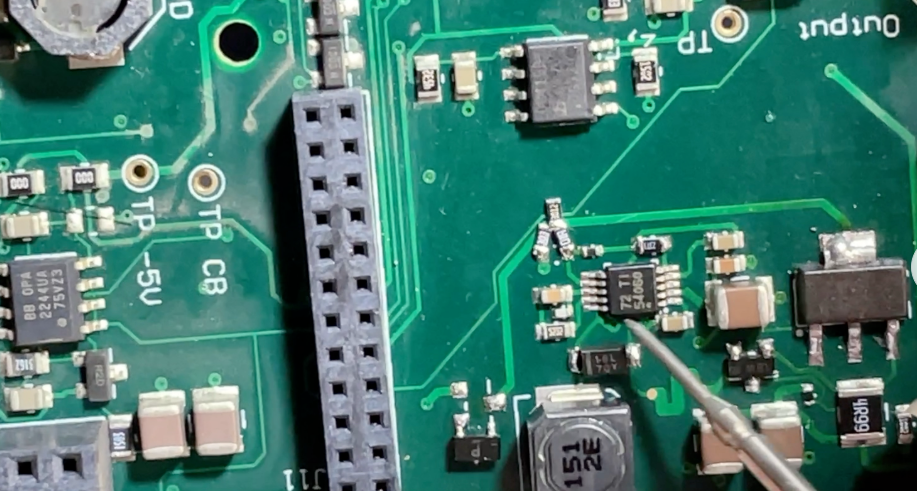

热成像仪检测:用于定位短路故障,短路处因电流过大发热(温度比正常区域高 10-20℃),热成像仪可捕捉温度异常点(分辨率≤0.1℃)。例如,某 PCB 的隐蔽短路(位于阻焊层下),通过热成像仪在通电时发现温度异常点,精准定位故障位置。

飞针测试机检测:用于批量 PCB 的电气故障检测,通过可移动探针(精度 ±0.01mm)接触测试点,检测导通、短路、阻抗等参数,检测覆盖率达 100%,可定位到具体的故障线路或焊点。某 PCB 厂家采用飞针测试后,电气故障的检测效率提升 5 倍,漏检率降至 0.05%。

X 光与超声检测:X 光检测可定位 BGA、CSP 等封装下的焊点开路或短路(如 BGA 焊点空洞);超声扫描(C-SAM)可检测多层 PCB 的层间短路或开路(如绝缘层破损),分辨率达 5μm,适用于隐蔽性电气故障。

四、电气性能故障的解决与预防方案

(一)设计优化方案

布线与阻抗设计:严格按照设计规范设置线距(普通 PCB≥0.15mm,高压 PCB≥0.3mm)、线宽(根据电流需求,1A 电流对应线宽≥0.5mm);高频信号线采用阻抗匹配设计(如 100Ω 差分线,线宽 0.2mm,间距 0.2mm,参考层间距 0.1mm),并通过阻抗仿真软件验证;在电源与地线之间设置滤波电容,减少电源噪声。

叠层设计优化:多层 PCB 采用 “信号层 - 参考层” 相邻的叠层结构(如顶层 - 地 - 电源 - 底层),确保信号阻抗稳定;控制叠层间距偏差(±0.01mm),选择介电常数稳定的基材(批次间偏差≤0.1);对高频 PCB,选用低损耗基材(介损≤0.002),减少信号衰减。

(二)工艺管控措施

铜箔与镀层工艺管控:铜箔厚度根据电流与阻抗要求选择(高频信号线≥18μm,电源线路≥35μm),剥离强度测试≥0.6N/mm;沉金层厚度控制在 0.08-0.15μm,避免氧化;蚀刻工序控制线宽偏差(±0.01mm),定期校准蚀刻机参数(蚀刻液浓度、温度、时间)。

基材与绝缘工艺管控:选择介电常数稳定的基材(如 FR-4 基材介电常数 4.2±0.1),每批次检测介电常数;阻焊层固化温度 150-160℃,时间 40-50 分钟,固化后检测绝缘电阻(≥100MΩ);层压工艺参数控制(温度 180±2℃,压力 3±0.1MPa,时间 60±5 分钟),确保叠层间距偏差≤±0.01mm。

(三)使用与维护预防

环境防护:户外或恶劣环境的 PCB 加装防护外壳(防水、防尘、防腐蚀),内部填充导热硅胶(如汽车 PCB);潮湿环境中的 PCB 使用防潮涂层(如 conformal coating),提高绝缘性能;高温环境中的 PCB 设计散热结构(如散热片、散热孔),控制工作温度≤100℃。

电气应力保护:在 PCB 输入端加装过压保护器件(如 TVS 管,响应时间<1ns),防止过电压击穿;输出端加装过流保护器件(如自恢复保险丝,动作电流为设计电流的 1.2 倍),避免过电流烧毁线路;定期检测 PCB 的电压、电流参数,发现异常及时停机维护。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号