环境因素导致的 PCB 故障分析与防护

焊点失效:高温导致焊锡软化(无铅焊锡熔点 217℃,150℃以上开始软化),焊点强度下降(常温下焊点抗剪强度≥15MPa,150℃时降至 8MPa 以下),出现虚焊或焊点脱落。例如,汽车引擎舱 PCB(长期 100-120℃)的焊点失效占高温故障的 60%,多表现为连接器引脚与 PCB 的焊点脱落。

基材老化与变形:高温加速基材树脂老化,表现为基材变色(从淡黄变为深褐)、机械强度下降(抗折强度从 200MPa 降至 100MPa 以下);同时,基材热膨胀系数(FR-4 为 15-20ppm/℃)与铜箔热膨胀系数(17ppm/℃)差异导致的热应力,会使基材开裂或铜箔剥离。某工业控制 PCB 在 150℃环境下工作 6 个月后,30% 出现基材开裂。

元器件高温损坏:PCB 上的元器件(如电容、电阻)在高温下性能退化,例如电解电容在 105℃时寿命仅为 25℃时的 1/10,易出现容量下降或短路;IC 芯片超过最高工作温度(如 70℃)时,会出现逻辑错误或烧毁。高温环境下,元器件故障占 PCB 总故障的 45%。

热应力作用:PCB 在高温下,基材与铜箔、元器件与 PCB 之间因热膨胀系数差异产生热应力。例如,BGA 封装的热膨胀系数(12ppm/℃)与 PCB 基材(18ppm/℃)差异,导致高温时 BGA 焊点承受拉伸应力,长期循环后焊点出现裂缝。

材料热稳定性不足:普通 FR-4 基材的 Tg 值(玻璃化转变温度)多为 130-150℃,超过 Tg 值后基材从刚性变为柔性,易变形;无铅焊锡的高温稳定性比有铅焊锡差,150℃以上的软化程度更明显;元器件的高温额定值不足(如普通电阻最高工作温度 70℃),无法承受高温环境。

散热设计缺陷:PCB 未设计散热结构(如散热孔、散热片、铜皮散热),导致局部温度过高(如高功率芯片下方温度比周边高 30℃);元器件布局不合理(高功率元器件密集排列),热量集中无法扩散。某 LED 驱动 PCB 因未设计散热铜皮,芯片工作温度达 140℃,远超其额定温度(85℃),导致频繁烧毁。

二、湿热环境下的 PCB 故障分析

基材漏电与短路:湿热环境下,基材吸潮(FR-4 基材吸水率≤0.15%,湿热环境下可达 0.5%),绝缘电阻从 100MΩ 降至 10MΩ 以下,出现漏电;严重时水分渗透到层间,导致层间短路。某户外通信 PCB 在梅雨季节(相对湿度 90%),漏电故障发生率上升 40%,多表现为电源层与地层之间短路。

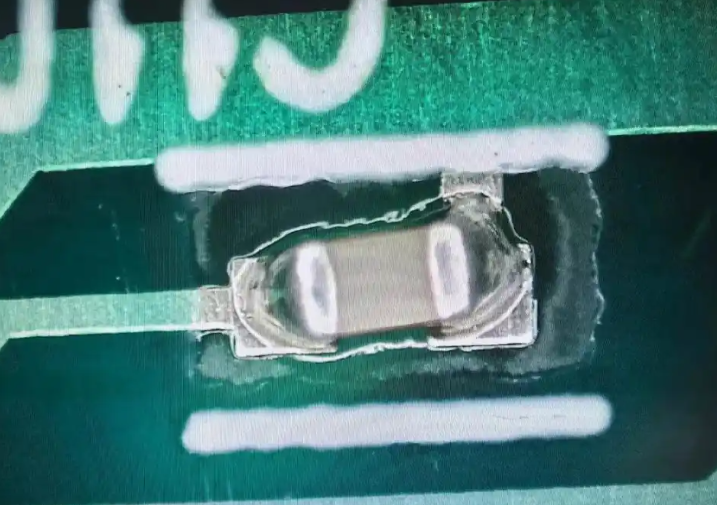

铜箔与焊点腐蚀:空气中的水分与氧气、污染物(如盐分、工业废气)形成电解液,对铜箔与焊点产生电化学腐蚀。铜箔腐蚀表现为表面出现绿色铜锈(碱式碳酸铜),导致线路电阻升高或开路;焊点腐蚀表现为焊锡表面氧化、剥落,出现虚焊。沿海地区的 PCB,铜箔腐蚀故障比内陆高 35%,因空气中盐分含量高。

元器件受潮失效:元器件引脚受潮氧化(如镀锡引脚氧化后接触电阻升高);芯片封装受潮(如 BGA 封装吸潮后,高温焊接时易出现爆米花效应,导致芯片开裂);电容受潮后容量漂移,出现漏电或短路。某消费电子 PCB 的湿热测试显示,25% 的故障源于元器件受潮。

电化学腐蚀机制:湿热环境中,PCB 表面的水分溶解空气中的 CO?、SO?等气体,形成酸性电解液(pH 值<6);铜箔作为阳极,发生氧化反应(Cu→Cu2?+2e?),Cu2?与电解液中的 OH?结合形成 Cu (OH)?,进一步与 CO?反应生成 Cu?(OH)?CO?(铜锈),导致铜箔损耗。

绝缘性能下降机制:基材中的树脂分子在湿热环境下会发生水解反应,破坏分子结构,导致绝缘性能下降;水分还会降低基材的介电强度(正常基材介电强度≥20kV/mm,吸潮后降至 10kV/mm 以下),易发生绝缘击穿。

封装与防护缺陷:PCB 的阻焊层破损(如划伤、气泡)导致铜箔裸露,直接与湿热环境接触;连接器接口密封不良,水分进入 PCB 内部;外壳防护等级不足(如 IP54 以下),无法阻挡湿气侵入。

三、腐蚀与振动环境下的 PCB 故障分析

铜箔严重腐蚀:工业酸性气体(如 HCl、SO?)与水分结合形成强酸性电解液,加速铜箔腐蚀,线路在短期内(1-3 个月)出现开路;盐雾环境中,NaCl 溶液对铜箔的腐蚀速率是普通环境的 5 倍,焊点在盐雾测试(5% NaCl 溶液,40℃)中 24 小时就会出现明显氧化。

阻焊层与基材腐蚀:强腐蚀性液体(如医疗消毒剂中的乙醇、过氧化氢)会溶解阻焊层,导致阻焊层脱落;酸性气体渗透到基材内部,腐蚀树脂与玻璃纤维,导致基材分层、强度下降。某医疗 PCB 因长期接触过氧化氢,3 个月后阻焊层完全脱落,铜箔暴露腐蚀。

机械应力损伤:振动产生的机械应力使 PCB 承受反复弯曲,导致基材开裂(尤其在边缘与孔位周边)、铜箔断裂(铜箔厚度<18μm 时易断裂);连接器与 PCB 的焊点在振动中承受剪切应力,出现焊点脱落或虚焊。某汽车 PCB 在振动测试(频率 500Hz,加速度 20g)中,40% 出现孔位周边基材开裂。

元器件松动与脱落:振动导致插装元器件(如 DIP 封装 IC)引脚与焊点分离,贴片元器件(如 0402 电容)因附着力不足(焊锡量过少)从 PCB 表面脱落;连接器在振动中接触不良,出现间歇性断电。

四、环境因素导致 PCB 故障的防护方案

材料选型优化:选用高 Tg 基材(Tg≥170℃,如 FR-4 high Tg 基材),确保高温下基材刚性;采用高温稳定的无铅焊锡(如 Sn-Ag-Cu-Ni 焊锡,熔点 217℃,150℃时抗剪强度≥10MPa);选择高温额定值的元器件(如高温电容,最高工作温度 125℃;汽车级 IC,工作温度 - 40℃-125℃)。

散热设计改进:在高功率元器件(如芯片、功率电阻)下方设计大面积散热铜皮(厚度≥35μm),并通过过孔与内层地平面连接,增强散热;加装散热片或散热风扇,对温度超过 100℃的元器件强制散热;合理布局元器件,将高功率元器件分散排列,避免热量集中。

结构加固:采用金属支架固定 PCB,减少高温下的变形;对 BGA、QFP 等大尺寸元器件,底部填充环氧树脂(Tg≥125℃),增强焊点的抗热应力能力;在 PCB 边缘与孔位周边设计加强筋,防止基材开裂。

防潮涂层与封装:在 PCB 表面涂覆三防漆(如丙烯酸酯类、硅酮类),厚度≥30μm,覆盖所有裸露铜箔与焊点,隔绝湿气;对高可靠性 PCB(如医疗、航空),采用金属外壳真空封装,内部填充干燥剂(如蒙脱石干燥剂,吸湿率≥20%),控制内部相对湿度≤40%。

材料与工艺防护:选用低吸水率基材(如 PTFE 基材,吸水率≤0.01%),减少基材吸潮;沉金工艺替代镀锡工艺,金层(厚度≥0.1μm)的抗腐蚀性比锡层高 5 倍;焊接后彻底清洗 PCB,去除残留助焊剂(助焊剂吸潮会导致漏电),清洗后烘干(温度 80-100℃,时间 30 分钟)。

结构密封:连接器选用防水型(IP67 以上),接口处使用密封圈(如丁腈橡胶密封圈),防止水分进入;外壳设计排水孔,避免湿气在内部积聚;PCB 布局时,将敏感元器件(如 IC、电容)远离易受潮区域(如外壳边缘、连接器附近)。

腐蚀环境防护:选用耐腐蚀材料,如镍金镀层(镍层厚度≥2μm,金层≥0.1μm)的铜箔,抗盐雾腐蚀能力达 500 小时以上;采用聚四氟乙烯(PTFE)外壳,抵抗强化学腐蚀;在 PCB 表面涂覆耐腐蚀涂层(如聚酰亚胺涂层,耐酸、耐碱),厚度≥50μm。

振动环境防护:PCB 采用刚性固定(如螺丝固定,间距≤50mm),减少振动位移;对插装元器件,引脚根部用环氧树脂加固,增强抗振动能力;贴片元器件选用大尺寸封装(如 0603 替代 0402),增加焊盘面积(≥0.5mm2),提高附着力;在 PCB 与外壳之间加装缓冲材料(如硅胶垫,硬度 50 Shore A),吸收振动能量。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号