工程师必备阻焊层设计指南:规范与误区规避

一、阻焊层设计的初学者核心原则

对阻焊层初学者而言,设计的核心是 “满足生产工艺 + 适配后续焊接 + 保障长期可靠性”,而非仅追求 “美观” 或 “节省材料”。PCB 厂家的设计规范基于实际生产能力(如最小开窗尺寸、阻焊层间距),初学者需先掌握这些基础规范,避免设计出 “无法生产” 或 “易失效” 的阻焊层图案。

二、阻焊层设计的基础规范(初学者必守)

(一)阻焊层开窗设计(最关键规范)

开窗是阻焊层中露出焊盘、便于焊接的区域,设计不当会导致焊接短路或焊盘露铜不足,基础规范如下:

开窗尺寸:

原则:开窗尺寸需比焊盘尺寸大 0.1-0.2mm(单边放大 0.05-0.1mm),例如 0.5mm×0.5mm 的焊盘,开窗尺寸应为 0.6mm×0.6mm-0.7mm×0.7mm;

初学者理由:预留对位偏差空间(生产中菲林对位可能有 0.05mm 偏差),避免开窗偏移导致焊盘部分被阻焊层覆盖,影响焊接;

例外:精细焊盘(如 0.3mm×0.3mm)可单边放大 0.03-0.05mm,避免开窗过大暴露相邻线路。

开窗形状:

优先选择与焊盘形状一致(如方形焊盘开方形窗,圆形焊盘开圆形窗),避免异形开窗(如方形焊盘开圆形窗)导致焊盘边缘露铜不均;

密集焊盘(间距≤0.2mm)需确保开窗之间的阻焊层宽度≥0.1mm,避免显影时开窗连通,导致焊锡短路。

(二)阻焊层与线路、过孔的间距设计

与线路的间距:

规范:阻焊层需覆盖线路,且边缘与线路边缘的距离≥0.05mm(即线路两侧各留 0.05mm 阻焊层);

目的:避免线路暴露在阻焊层外,防止焊接时焊锡流到线路上导致短路,尤其是 0.1mm 以下的精细线路,间距不足会大幅提升短路风险。

与过孔的配合:

导电过孔:若过孔需焊接(如插件过孔),需开窗(尺寸比过孔大 0.1-0.2mm);若过孔无需焊接(如散热过孔),需用阻焊层覆盖(避免焊锡堵塞过孔),覆盖时阻焊层需完全覆盖过孔边缘,边缘与过孔的距离≥0.05mm;

非导电过孔:需用阻焊层或树脂完全覆盖,确保绝缘,覆盖尺寸比过孔大 0.1mm 以上。

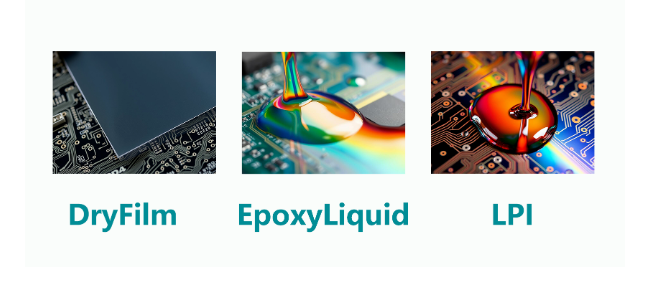

(三)阻焊层厚度设计

基础厚度:常规 PCB 的阻焊层厚度为 10-20μm(基材区域)、8-15μm(线路区域),厚度偏差≤±2μm;

特殊场景调整:

功率 PCB(如电源模块):阻焊层厚度需 20-30μm,增强散热和绝缘;

精细线路 PCB(如 5G 射频板):阻焊层厚度需 8-12μm,避免过厚影响高频信号传输(厚阻焊层会增加介损);

初学者注意:厚度设计需与涂覆工艺匹配(如丝网印刷最小厚度为 10μm,无法实现 5μm 以下厚度)。

三、阻焊层设计的常见误区与规避方法

(一)误区 1:开窗尺寸与焊盘完全一致

问题:生产中菲林对位偏差(通常 0.05mm)会导致部分焊盘被阻焊层覆盖,焊接时焊锡无法附着,出现虚焊;

规避:严格按照 “开窗比焊盘大 0.1-0.2mm” 设计,即使有对位偏差,仍能确保焊盘完全露出。

(二)误区 2:阻焊层覆盖丝印标识

问题:将丝印(如元件编号 “R1”)设计在阻焊层下方,阻焊层会遮挡丝印,导致组装时无法识别元件;

规避:丝印需设计在阻焊层表面(或开窗区域边缘),确保丝印油墨能直接印刷在阻焊层上,且颜色与阻焊层形成对比(如绿色阻焊层用白色丝印)。

(三)误区 3:忽视阻焊层与阻焊层的间距

问题:相邻开窗之间的阻焊层宽度<0.05mm,显影时易被溶解,导致开窗连通,焊接时出现连锡;

规避:相邻开窗的阻焊层宽度需≥0.1mm,若焊盘间距过小(如 0.15mm),需减少开窗放大尺寸(单边放大 0.03mm),确保阻焊层间距达标。

四、PCB 厂家对初学者的设计工具建议

使用标准设计库:在 Altium Designer、KiCad 等软件中加载 PCB 厂家提供的阻焊层设计库(含标准开窗尺寸、间距参数),避免手动输入错误;

设计后检查:用软件的 DRC(设计规则检查)功能,设置阻焊层开窗尺寸、间距等规则,自动排查设计错误(如开窗过小、间距不足);

咨询厂家工程师:设计完成后,将文件发给 PCB 厂家的技术工程师,获取专业反馈(如是否适配其生产工艺),避免批量生产时发现问题。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号