PCB 丝印标签的设计规范:从内容到位置的 “精准把控”

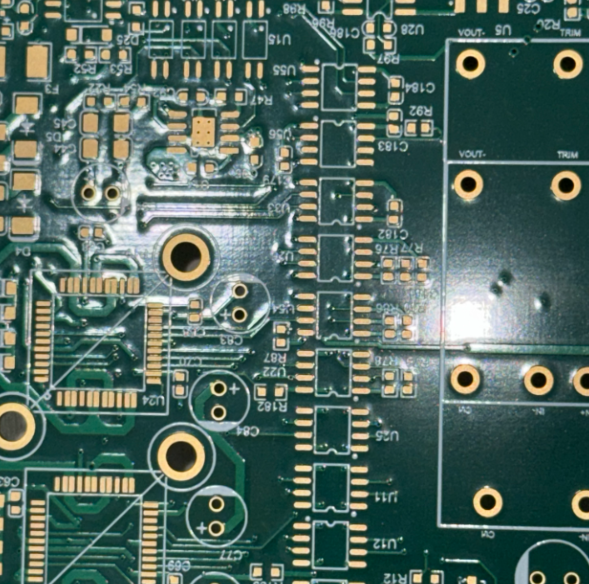

PCB 丝印标签的设计质量直接影响其可用性 —— 内容缺失会导致追溯困难,位置不当会遮挡元件或焊接点,字体过小会无法识别。与 PCB 的线路设计不同,丝印标签设计需兼顾 “信息完整性”“可识别性” 与 “制造可行性”,需严格遵循行业规范(如 IPC-A-610、IPC-2221)。今天,我们聚焦 PCB 丝印标签的核心设计规范,包括 “内容规范”“字体与尺寸规范”“位置规范”“颜色与对比度规范”,结合具体参数与案例,帮你避开设计误区。

一、内容规范:确保 “信息完整、简洁有用”

PCB 丝印标签的内容需 “按需添加”,避免冗余或缺失,核心内容分类及规范如下:

追溯类内容:必选信息,便于生产与质量追溯,规范要求:

PCB 型号:需唯一标识(如 PCB-Project-2024-001),包含项目名称、年份与序号,字体≥1.5mm(高度),位置在 PCB 边缘空白区域(非元件焊接区);

版本号:标注 PCB 的设计版本(如 V1.0/V2.1),若有修改需更新版本号(如 V1.0→V1.1 表示小修改,V2.0 表示大修改),与型号相邻放置;

批次号与生产日期:批次号格式为 “Lot - 年份周数 - 批次”(如 Lot-202420-003,2024 年第 20 周第 3 批),生产日期为 “YYYYMMDD”(如 20240520),字体≥1.2mm,位置在底层丝印(避免顶层元件遮挡);

制造商标识:标注厂商名称或 LOGO(如 “XX 电子”),LOGO 尺寸≥5mm×5mm,位置在 PCB 角落(不影响其他信息)。

组装类内容:核心指引信息,降低组装错误,规范要求:

元件位号:按 “类别 + 序号” 标注(如 R101 表示第 101 个电阻,C205 表示第 205 个电容,U301 表示第 301 个 IC),位号需与 BOM 表(物料清单)完全一致,字体≥1.0mm,位置在元件焊接区域附近(距离元件边缘 0.5-1mm,避免遮挡焊盘);

元件极性:IC 标注 “引脚 1”(圆点或 “1” 符号,直径 / 高度≥0.8mm),二极管标注 “+”(正极),电容标注 “+”(正极),极性符号需靠近对应引脚,与位号不重叠;

元件参数提示(可选):对关键元件标注参数(如 “C101 0.1μF”“R202 1kΩ”),字体≥0.8mm,仅标注易混淆或关键的元件(如特殊电容、电阻),避免信息过载;

安装图形:IC、连接器等大尺寸元件用矩形框标注安装区域(线宽≥0.2mm),框内标注极性,框的尺寸比元件大 0.2-0.5mm(确保元件能完全放入)。

某 SMT 生产线因 IC 的引脚 1 丝印符号过小(0.5mm),贴装时定位偏差率达 3%;增大符号至 0.8mm 后,偏差率降至 0.1%。

维修与调试类内容:辅助后期维护,规范要求:

测试点:标注 “TP + 序号 + 功能”(如 TP1-VCC、TP2-GND、TP3-SDA),测试点符号用圆形(直径≥1.0mm)或方形(边长≥1.0mm),位置在 PCB 边缘或空白区域,便于探针接触;

接口标识:标注接口的引脚功能(如 USB-D+、USB-D-、HDMI-HDMI-A),或接口用途(如 “电源输入 5V”“数据输出”),字体≥1.2mm,靠近接口边缘(不遮挡插针);

故障排查提示(可选):标注简单的状态提示(如 “LED1 亮 = 电源正常”“LED2 闪 = 通信异常”),字体≥1.0mm,位置在对应 LED 附近。

合规与安全类内容:特殊领域必选,规范要求:

认证标识:CE、RoHS、UL 等认证符号需按标准尺寸(如 CE 符号高度≥3mm),位置在 PCB 显眼处(如角落),与其他信息不重叠;

安全警示:高压电路标注 “高压危险”(字体≥2mm,红色或黑色),防静电区域标注 “防静电”(符号 + 文字,文字≥1.5mm),警示信息需醒目;

使用限制:标注工作温度(如 “-40~85℃”)、湿度(如 “≤90% RH”)等,字体≥1.0mm,位置在追溯信息附近。

二、字体与尺寸规范:确保 “清晰可辨、制造可行”

丝印标签的字体与尺寸需兼顾 “人眼识别” 与 “丝网印刷工艺”,规范要求如下:

字体选择:优先选用 “无衬线字体”(如 Arial、Helvetica、PCB 专用字体),避免衬线字体(如 Times New Roman)—— 衬线字体的细节(如笔画末端的小横线)在丝印时易模糊,识别难度大。例如,Arial 字体的 “R”“A” 等字母笔画清晰,在 1.0mm 高度下仍可辨;Times New Roman 字体在相同高度下,衬线细节易丢失,导致 “R” 与 “P” 混淆。

字体高度:

关键信息(型号、版本号、测试点功能):≥1.5mm,确保 1 米距离内可辨;

一般信息(元件位号、批次号):≥1.0mm,确保 0.5 米距离内可辨;

辅助信息(元件参数、状态提示):≥0.8mm,确保 0.3 米距离内可辨;

最小字体高度不低于 0.6mm(受丝网印刷工艺限制,≤0.6mm 易导致笔画断裂)。

某医疗 PCB 的元件位号用 0.7mm 字体,在车间灯光下,维修人员需贴近 PCB 才能识别;调整至 1.0mm 后,0.5 米距离内可轻松识别。

字体宽度与间距:

字体宽高比:1:2-1:3(如高度 1.0mm,宽度 0.33-0.5mm),避免过宽(如 1:1)或过窄(如 1:4),过宽易占用空间,过窄易断裂;

字符间距(字距):≥0.2mm,避免字符重叠;

行间距:≥0.5mm,多行信息时确保清晰分隔。

线条宽度:

文字笔画宽度:≥0.15mm(丝网印刷最小线宽,≤0.15mm 易断线);

图形线条宽度(如元件框、测试点符号):≥0.2mm,确保线条连续无断点。

三、位置规范:避免 “遮挡、重叠与干扰”

丝印标签的位置需避开元件焊盘、过孔、测试点等关键区域,同时确保不重叠,规范要求:

避开功能区域:

远离焊盘:丝印边缘与元件焊盘边缘的距离≥0.3mm,避免丝印油墨覆盖焊盘,导致焊接不良。某 PCB 的丝印位号距离焊盘仅 0.1mm,油墨覆盖焊盘,虚焊率达 5%;调整距离至 0.3mm 后,虚焊率降至 0.1%;

避开过孔:丝印与过孔(直径≥0.3mm)的距离≥0.5mm,避免油墨堵塞过孔;

避开测试点:测试点(直径≥1.0mm)区域无丝印,确保探针能正常接触。

不重叠原则:

不同类型的丝印信息不重叠(如位号不与极性符号重叠,追溯信息不与警示语重叠);

同一区域的丝印信息不超过 2 类(如元件位号 + 极性符号,或测试点 + 功能标识),避免信息拥挤。

布局均衡:

顶层丝印:主要分布在元件焊接区域附近,按 “元件分组” 布局(如 MCU 周边集中标注 IC 位号与极性);

底层丝印:主要分布在边缘空白区域(如 PCB 的四个角落),集中标注追溯信息、测试点与接口标识;

避免单侧密集:丝印信息均匀分布在 PCB 表面,不集中在某一侧(如仅左侧有丝印),便于不同角度查看。

基准点配合:

丝印标签需包含 “基准点”(如 2 个对角分布的圆形符号,直径 1.5mm,线宽 0.2mm),与贴片机的定位系统配合,确保贴装精度;

基准点附近无其他丝印信息(净空区≥2mm),避免干扰定位。

四、颜色与对比度规范:确保 “醒目易识别”

丝印颜色需与阻焊层颜色形成高对比度,同时满足行业标准,规范要求:

颜色搭配:

绿色阻焊层(最常用):优先选白色丝印(对比度最高,识别距离远),其次选黑色(适合深色环境);

黑色阻焊层:选黄色或白色丝印(黄色对比度高于白色,在强光下更醒目);

蓝色 / 红色阻焊层:选白色丝印(对比度高,不易混淆);

避免 “低对比度搭配”(如绿色阻焊层 + 黄色丝印,黑色阻焊层 + 黑色丝印),对比度需≥3:1(按 IPC-A-610 标准,用灰度计测量)。

颜色一致性:

同一 PCB 的丝印颜色统一(如全为白色,除警示语用红色),避免多种颜色混杂(如白色位号 + 黄色测试点标识),增加识别难度;

不同版本的 PCB 丝印颜色保持一致(如 V1.0 与 V2.0 均用白色丝印),便于生产管理。

PCB 丝印标签的设计需 “规范化、实用化”,从内容、字体、位置到颜色,每一步都需兼顾信息传递与制造可行性。只有严格遵循设计规范,才能确保丝印标签真正发挥 “指引、追溯、维修” 的核心作用,避免因设计不当导致的生产效率下降或维修困难。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号