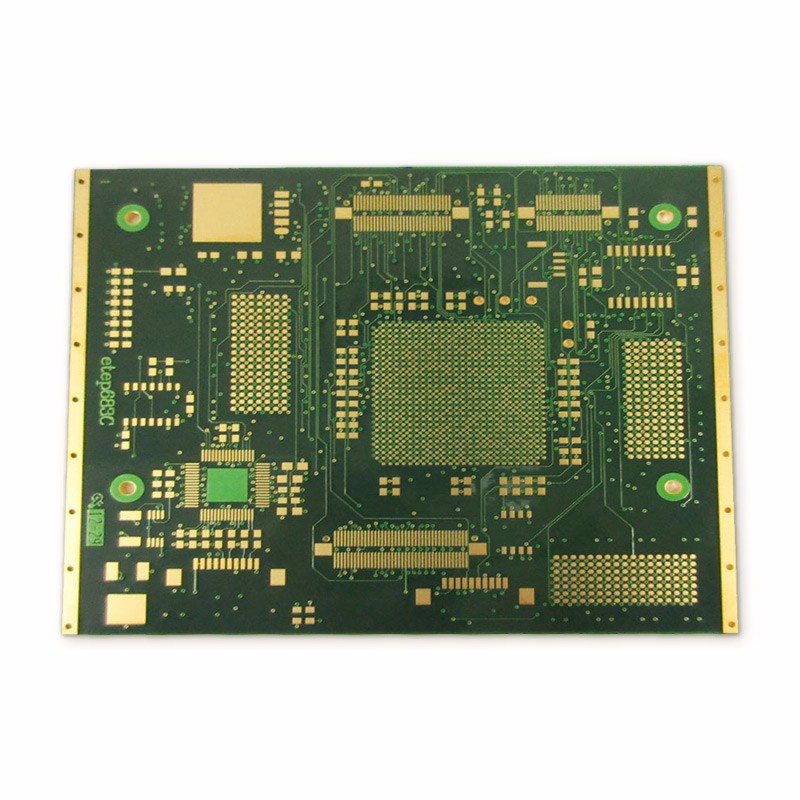

多层印制电路板在制板过程中一些问题和解决方法

印制电路板,英文名称Printedcircuitboard,它主要是将各种电子元器件的电路相连,充当元器件的载体功能。

随着电子科技的发展,传统的单双面印制板已经不能满足产品的需求,为满足电子产品越来越轻巧化,印制电路板的制造、也随之变的性能更集成,体积更加小型化,线路走向更加复杂化的叠层线路,即多层印制电路板。多层线板是由内层芯料+PP+铜箔+导通孔叠加而成。

多层印制电路板在制造工艺流程顺序上和传统的单双面板制作有些区别,浅聊一些制造过程中问题的解决方法。

一:层压过程中的起泡和失压现象:

造成原因:

1、压机预压力偏低。

2、温度过高而且预压停留时间太长。

3、PP树脂的动态粘度高,热压时间太迟。

4、树脂的流动性差或预压力不足。

5、挥发物含量偏高

解决方法:

1、提高预压力。

2、降温、提高预压力或缩短预压周期。

3、应对照程式,时间,压力,温度,之间的关系

4、使压力,温度和流动性三者互相协调。

5、或降低挥发物含量。

二:压合后基材发白和玻纤布纹线外观明显:

造成原因:

1、PP片树脂流动度过高。

2、压机预压压力偏高。

3、PP片中的树脂含量低,固化时间较长。

4、热压时机把握不正确。

解决方法:

1、降低温度或压力。

2、降低压机预压力。

3、调整预压力、温度、热压的起始时间。

三:压合后分层:

造成原因:

1、内层芯料板面油污污染。

2、PP片吸湿。

3、内层芯料吸湿。

4、内层芯料棕化不良。

5、PP和芯料的经纬向不一致。

6、内层芯料棕化后放置时间过长。

解决方法:

1、要求操作员必须戴防油污手套作业。

2、检查PP存放环境,压合前烘烤。

3、检查PP存放环境,压合前烘烤。

4、检验料棕化药水浓度,棕化时间,清洗、烘干是否洁净。

5、排版使PP和芯料的经纬向一致。

6、排版前,重新过棕化。

四:压合后板翘现象:

造成原因:

1、非对称性匹配压合结构和走线方式。

2、混用不同厂商的不同规格的PP片。

3、PP树脂胶固化时间不够。

4、PP树脂胶固化后,冷压处置不当。

解决方法:

1、尽量设计对称性压合结构和走线方式。

2、同批次板必须使用同厂商、同规格的PP片作业。

3、必须保证PP树脂胶固化时间周期。

4、按照程式、树脂胶固化后正常冷压。

五:压合后板面凹痕

造成原因:

1、钢板表面有胶迹、杂物。

2、PP片表面有附着物。

3、作业台面清洁不够

解决方法:

1、钢板表面打磨光滑平整、无油污。

2、PP裁切后注意表面没有杂物附着。

3、加强作业台面清洁频率。

六:多层板VIA孔无铜:

造成原因:

1、孔内毛刺较大。

2、孔壁粗糙。

3、板电气泡导致的孔无铜。

4、干膜封孔不良导致的孔无铜。

5、孔壁油污导致的孔无铜。

解决方法:

1、除胶渣、用全新钻咀。

2、用全新钻咀,调节钻机下钻速度。

3、降低化学镀铜液表面张力,减少孔内气泡的形成,打气均匀。

4、CAM尽量做大有铜孔的孔环,检查干膜和铜面的附着力。

5、检验或更换酸性除油剂。

以上所述内容是多年来累积统计出来的,希望对您的工作有所帮助,也期望更多的同行同事来探讨PCB制造行业的工艺话题。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号