浅谈单面铝基板CAM处理经验

近几年,随着照明行业的快速发展,铝基板的应用出现前所未有爆发式的增长,出现很多专业生产铝基板厂家,很多玻纤板厂家也开始兼做少许铝基板。由于很多厂家没有专业去制作铝基板,所以玻纤板CAN工程师碰到铝基板资料都无法下手,不知道如何去处理,本人阐述些单面铝基板处理资料的一些经验之谈。

铝基板的定义:铝基板是具有良好散热性能的金属基覆铜板,单面板由三层结构所构成,分别是由电路层(即铜箔)、绝缘层(纯胶和PP胶等)和金属基层(铝片)。用于高端使用的也有设计为双面板,结构为电路层、绝缘层、铝基、绝缘层、电路层。极少数应用为多层板,可以由普通的多层板与绝缘层、铝基贴合而成。现在市场上批量生产的主要是单面铝基板。

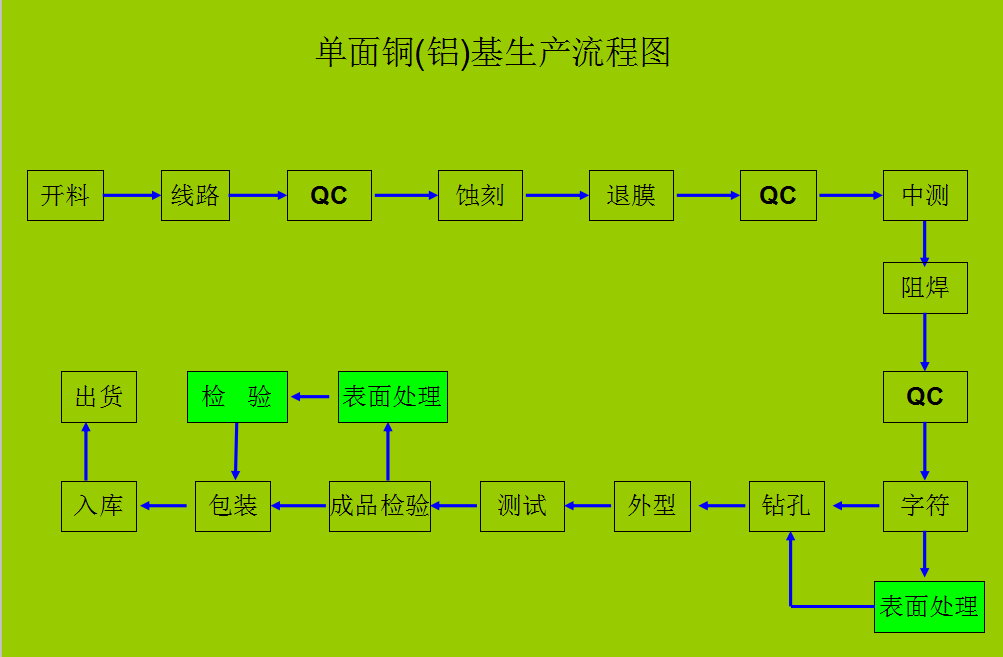

单面铝基板的工艺流程:

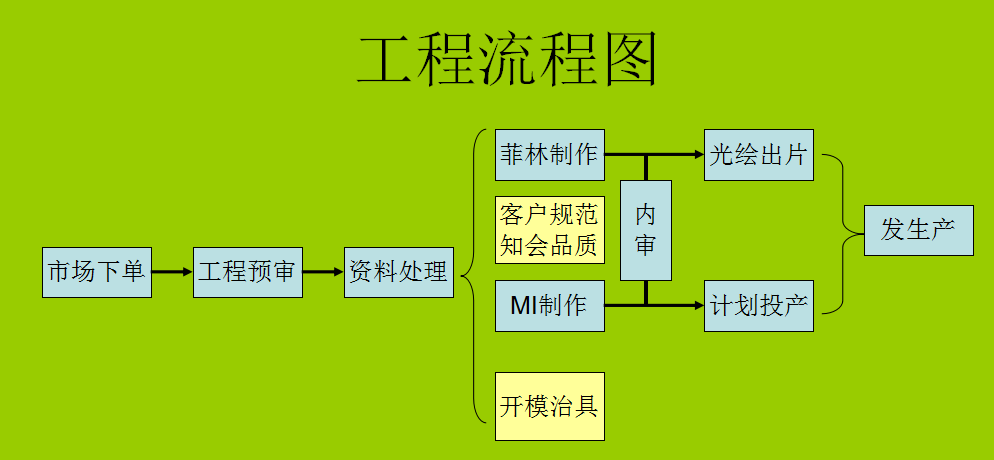

工程师处理资料的整体框架:

1.工程预审

接到市场下的订单,工程师首先是需预审,预审内容包括板厚、铜厚、阻焊及字符颜色、出货尺寸、导热系数。板材品牌等。铝基板板材品牌跟玻纤板一样,也有很多品牌,所以一定要注意板材品牌,不能随意替用,板材常见有广州铝基、鑫钻、聚秦,亚泰鑫等。阻焊要注意油墨品牌及型号,倒装铝基板和镜面铝基板对色差要求很严。

2. 读取资料

铝基板资料大多数都是CAD设计,用CAD打开资料后保持后缀名为DXF格式,再用GENESIS直接读取,读取时注意公英制。读取OK后,理清各层,很多资料读进后只有一层,所以要自己分清哪些为线路,哪些为阻焊,等,一定要与CAD核对。PROTER99SE或DXP设计比较简单,一般不会出问题。

3. 钻孔制作

单面铝基板钻孔一般孔径大于1MM。

4. 线路制作

线路补偿跟FR4板一样。倒装铝基板要注意定位孔与周围铜皮的距离,一般间距是孔到铜皮大于8MM为最佳。所有外型线V板处正常削铜1.5MM及以下按1MM(单边0.5MM)。1.5MM以上削铜按1.5MM (单边0.75MM) 。所有锣板处削铜最小0.8MM(单边0.4MM),客户接受漏铜的另议。

5. 阻焊制作

普通铝基板阻焊跟FR4板处理都一样,若为倒装铝基板就要留意了。阻焊焊盘补偿一般按整体放大20um,如无特殊要求产品焊盘都采用在铜面开窗的方法做出,线路焊盘按比阻焊单边大0.1MM,也就是所谓的内开窗。

6. 文字制作

文字的字高0.8MM,字宽0.6MM 线宽0.15MM(若面铜为2OZ及以及上字高字宽*1.5倍;处理资料时尽量避免文字一半在基材上一半在铜面上,尤其厚铜板需要特别注意;处理资料时需要注意板外文字、锣空文字、V-CUT线上文字及文字上锡面等现象。CAD设计的注意字体,字体一般都会变形,要求严格的客户要问客知会。

7. 外形制作

1)锣板:所有锣带按右补偿标准。普通单面板按槽的大小选用比槽小一个规格的锣刀。做锣带时槽宽小于2MM时锣刀选用比槽宽小一个规格的刀。比如:1.3MM槽宽用1.2MM锣刀.尽量用大刀提高生产效率。板内有锣槽的板拼板出货时工艺边加4个定位孔2.0MM的大小不对称。

2)大板V割:板子需要V-CUT时要加V-CUT定位孔,孔间距为100MM的倍数,大小为2.05MM。第1刀V割下刀点必须大于或等于5MM。V割与V割下刀间距最小2MM。

3)冲板:当确认开模时工程在拼板时必须做倒扣拼板处理,方便冲板操作。开模时模图上需要注明:板厂料号、材质、板厚、铜厚、导热、冲向、定位孔位置及大小、板内槽和孔是否冲出、外型是否冲出、要求公差多少?冲板是否映像?一般结构简单的模具开底出模,结构复杂的模具开面出模。开模优先选用板内孔做定位孔,且必须有防呆孔。

8.拼板

拼版封边根据各公司的要求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号