焊盘表面处理后耐腐蚀性评估方法

一、盐雾试验

测试原理 :模拟海边高盐、高湿的恶劣环境,将焊盘样品置于盐雾试验箱中,以 5% 的氯化钠溶液为雾化溶液,通过喷雾装置形成盐雾环境,设定试验温度为 35℃左右,持续一定时间(如 24 小时、48 小时、72 小时、96 小时等),观察焊盘表面腐蚀情况。

结果评估 :试验后,检查焊盘表面是否出现红锈、白锈、腐蚀变色、焊盘脱落等现象。无腐蚀或轻微腐蚀表示焊盘耐腐蚀性良好;若腐蚀严重,则表面处理后的耐腐蚀性不佳。

二、化学浸泡试验

测试原理 :将焊盘样品浸泡在特定的化学溶液中,如 10% 的硫酸铜溶液、5% 的醋酸溶液等,根据溶液的腐蚀性设定浸泡时间(如 1 小时、2 小时、6 小时、24 小时等),观察焊盘在浸泡过程中的腐蚀情况。

结果评估 :浸泡结束后,检查焊盘表面是否出现腐蚀孔洞、腐蚀变色、焊盘脱落等现象。无明显腐蚀现象说明焊盘耐腐蚀性较好;若腐蚀严重,则表面处理后的耐腐蚀性差。

三、湿热试验

测试原理 :模拟高温高湿环境,将焊盘样品放入湿热试验箱中,设定试验温度为 40℃- 60℃,相对湿度为 90%-95%,持续一定时间(如 24 小时、48 小时、72 小时、168 小时等),观察焊盘在湿热环境下的腐蚀情况。

结果评估 :试验后,检查焊盘表面是否出现腐蚀变色、焊盘脱落等现象。无腐蚀或轻微腐蚀表示焊盘耐腐蚀性良好;若腐蚀严重,则表面处理后的耐腐蚀性不佳。

四、电化学测试

测试原理 :利用电化学工作站,将焊盘样品作为工作电极,与参比电极(如饱和甘汞电极)和辅助电极(如铂片电极)组成电化学测试体系,通过测量焊盘在特定电解液(如 3.5% 的氯化钠溶液)中的开路电位、极化曲线等电化学参数,评估焊盘的耐腐蚀性能。

结果评估 :根据极化曲线计算焊盘的腐蚀电流密度、腐蚀电位等参数。腐蚀电流密度越小,腐蚀电位越负,焊盘的耐腐蚀性越好;反之,耐腐蚀性越差。

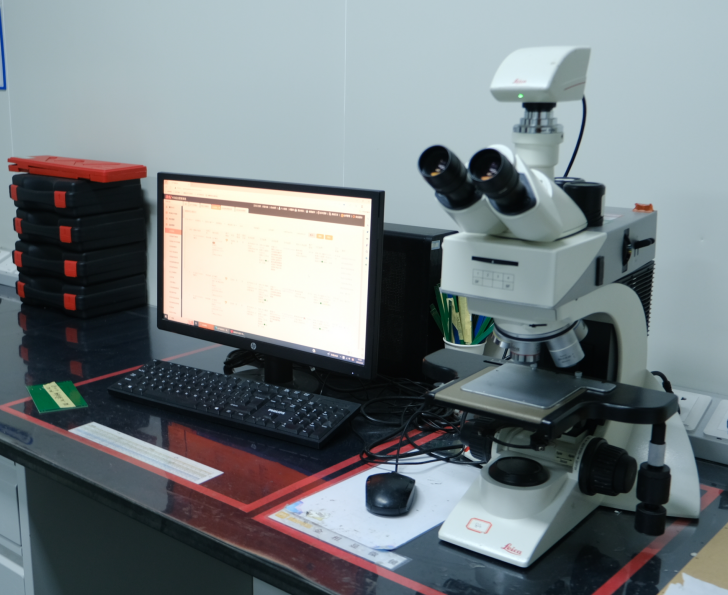

五、表面形貌观察

测试原理 :使用光学显微镜或扫描电子显微镜(SEM)观察焊盘表面处理后的微观形貌。高倍率下,可清晰看到焊盘表面的微观结构、孔隙、裂纹等特征。

结果评估 :若焊盘表面光滑、平整,无明显孔隙、裂纹等缺陷,说明表面处理质量好,耐腐蚀性强;若表面存在大量孔隙、裂纹等缺陷,腐蚀介质易通过这些缺陷侵入焊盘,导致腐蚀,耐腐蚀性差。

六、成分分析

测试原理 :采用光谱分析(如 X 射线光电子能谱)、化学分析等方法,检测焊盘表面处理层的成分,包括金属元素、非金属元素、氧化物、氯化物等。

结果评估 :通过分析成分,判断焊盘表面是否含有易腐蚀成分。若表面含有较多活泼金属元素且未被充分保护,易发生腐蚀;若表面富含耐腐蚀元素和保护性成分,耐腐蚀性好。

七、耐磨擦测试

测试原理 :使用橡皮擦或其他摩擦工具,对焊盘表面进行一定次数的摩擦,模拟日常使用过程中的摩擦情况。

结果评估 :摩擦后,观察焊盘表面是否出现磨损、掉色、焊盘脱落等现象。若无明显变化,说明焊盘耐腐蚀性强且表面处理层牢固;若磨损严重,表面处理层易被破坏,耐腐蚀性差。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号