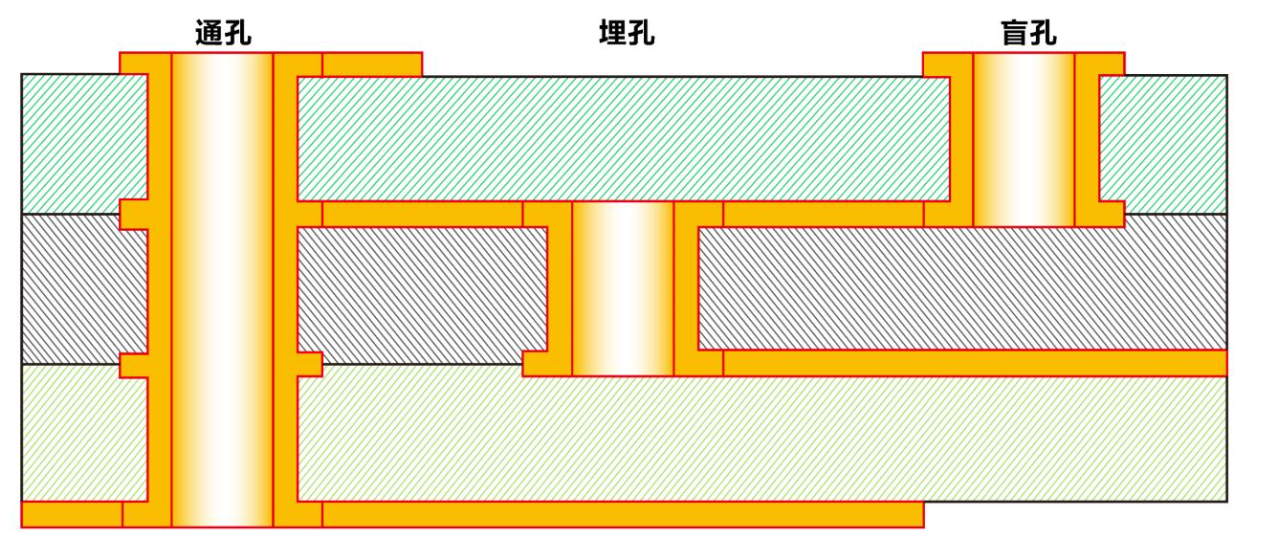

通孔、盲孔、埋孔的制造工艺区别

通孔、盲孔、埋孔是三种常见的孔类型,它们的制造工艺各有特点。以下从定义、制造流程、工艺难点及应用等方面,详细解析这三种孔的制造工艺区别:

一、通孔

定义 :通孔是指从 PCB 的顶层一直延伸到底层的孔,两端开放,可实现多层板之间的电气连接。

制造流程 :先进行内层线路制作,然后钻孔,接着进行孔内金属化,最后层压。钻孔后,需去除钻污,对孔壁进行化学处理, 如微蚀,使孔壁粗糙,增强镀层结合力。再进行化学镀铜,在孔壁沉积一层薄铜,提供导电层。随后采用电镀工艺增厚铜层,确保孔壁铜厚满足要求。层压时,将内层线路板与外层铜箔、半固化片叠放,放入层压机,在高温高压下完成层压,使各层紧密结合。

工艺难点 :孔壁清洁与活化要求高,若处理不当,会影响镀层与孔壁的结合力。化学镀铜过程需严格控制溶液成分、温度、时间等参数,确保镀层均匀、致密。层压时,要精确控制温度、压力和时间,防止出现分层、气泡等问题。

应用场景 :因其制造工艺相对简单、成本低,适用于对布线密度要求不高、层数较少的 PCB,如普通电子产品的多层电路板。

二、盲孔

定义 :盲孔是从 PCB 的顶层或底层钻入,只连接某一外层与一个或多个内层的过孔,但在板的另一侧不可见。

制造流程 :制作内层线路板后,采用机械钻孔或激光钻孔技术进行盲孔钻孔。机械钻孔需精确控制钻头深度,确保盲孔达到目标内层而不贯穿整个板厚。激光钻孔则通过调整激光功率和焦深形成所需深度的盲孔。钻孔完成后,进行孔壁清洁与活化,采用化学镀铜和电镀工艺在孔壁形成导电层。为保证盲孔可靠导通,常优化电镀参数或采用填孔电镀。最后,将加工好的盲孔层与外层线路板、其他内层板等进行层压,完成 PCB 制造。

工艺难点 :钻孔精度要求高,机械钻孔时需精确控制钻头下插深度,避免过钻或欠钻。激光钻孔虽精度高,但需根据板材厚度、材质等因素调整激光参数。盲孔孔径小且孔深受限,电镀时孔内镀液流通不畅,易造成孔壁镀层偏薄甚至漏镀。层压时,需精确控制叠层设计和流程,防止板厚收缩、对位偏差等问题。

应用场景 :能有效提高 PCB 的布线密度和设计自由度,适用于高密度互连(HDI)电路板,如手机、电脑主板等对布线密度和信号完整性要求高的电子产品。

三、埋孔

定义 :埋孔完全位于 PCB 的内部层之间,连接两个或多个内层而不延伸到板表面,从外观上无法直接看到这些过孔。

制造流程 :先制作内层芯板,在内层芯板上钻通孔并进行电镀,使孔壁形成导电层。然后将带过孔的芯板层压在一起,形成埋孔结构。层压后,进行外层线路制作、阻焊层制作、字符印刷、表面处理、成型及测试等后续工序。

工艺难点 :钻孔时,各内层对准精度要求极高,否则层压后埋孔可能错位,无法正确连通目标层。埋孔在芯板阶段电镀时,需控制镀层厚度,确保满足导通要求且不会在后续压合、再次钻孔时引发问题。层压过程中,要精确控制温度、压力和时间,保证各层之间的紧密结合。

应用场景 :可大幅提高多层板的布线密度和设计自由度,释放其他层的走线空间,实现更复杂的互联。适用于高层数、高密度互连(HDI)电路板,常用于高端通信设备、服务器等对信号完整性和电磁兼容性要求高的电子产品。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号