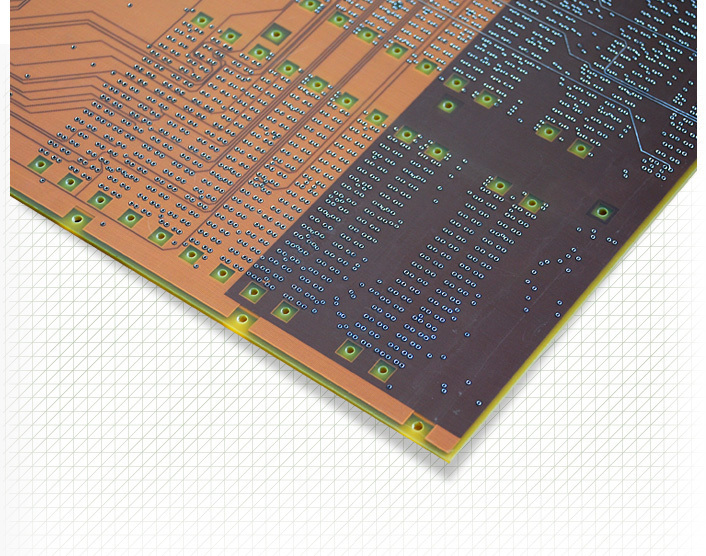

PCB厚铜板线宽/线距裕量与蚀刻偏差应对策略

为保证线路性能与可靠性,合理设置线宽/线距设计裕量至关重要。本文深入探讨厚铜板蚀刻精度偏差对精细线路的影响,并提出有效应对策略。

一、PCB厚铜板概述与应用特点

PCB厚铜板是指铜箔厚度超过常规的3盎司(约1.05毫米)的电路板,具有出色的载流能力和耐热性能,在高功率密度的电子设备中应用广泛。然而,厚铜板的蚀刻工艺复杂,精度控制难度大。若蚀刻精度不足,会导致线路尺寸偏离设计值,影响线路的电气性能和可靠性。随着电子设备向小型化、高性能化发展,厚铜板精细线路设计面临着前所未有的挑战,亟待深入研究与解决。

二、厚铜蚀刻工艺及精度偏差来源

蚀刻是厚铜板制造的关键步骤,通过化学腐蚀去除不需要的铜箔,形成预定的线路图案。然而,蚀刻过程中可能出现精度偏差,主要原因包括蚀刻液浓度不稳定、温度波动、蚀刻时间控制不精确以及铜箔厚度不均匀等。这些因素导致实际线路宽度和间距与设计值产生偏离,进而影响线路的电气特性。

三、厚铜蚀刻精度偏差对精细线路的具体影响

(一)电气性能变化

线路宽度的减小会增加线路电阻,导致电压降增大和功率损耗增加。在高功率应用中,线路电阻的增加可能引起显著的温升,影响元件的寿命和系统的可靠性。同时,线路间距的缩小可能降低线路间的电气绝缘强度,增加爬电和击穿的风险,尤其是在高电压应用场景中。

(二)信号完整性问题

在高速信号传输线路中,蚀刻偏差导致的线路尺寸变化会影响信号的传输特性。例如,微带线和带状线的特性阻抗对线路宽度和间距非常敏感。如果蚀刻过程未能精确控制线路尺寸,可能导致信号反射、损耗和时滞,影响高速信号的质量。

四、线宽/线距设计裕量的重要性及确定方法

(一)设计裕量的重要性

为了应对蚀刻精度偏差带来的挑战,合理设置线宽和线距的设计裕量至关重要。裕量设计应综合考虑蚀刻工艺的能力、材料特性以及环境因素。

(二)确定方法

在设计阶段,应与PCB制造商紧密合作,了解其蚀刻设备的精度和工艺能力。根据制造商提供的工艺能力指数(Cpk),可以确定合理的线宽和线距公差范围。同时,考虑厚铜板的材料特性对蚀刻精度的影响,选择高质量的材料并在设计中考虑材料特性,有助于提高蚀刻精度。

五、厚铜蚀刻偏差补偿设计策略

(一)图形补偿设计

在PCB设计软件中,根据蚀刻偏差的统计数据预先调整线路图形。例如,对于容易发生欠蚀刻的区域,适当增大设计线宽;对于容易过蚀刻的区域,适当缩小设计线宽。这种补偿设计需要基于大量的工艺数据和实验验证,以确保补偿效果的准确性。

(二)工艺优化与反馈控制

制造商应持续优化蚀刻工艺,并建立实时反馈控制系统。通过在线监测蚀刻过程中的关键参数(如蚀刻深度、侧蚀量等),实时调整工艺参数(如蚀刻液浓度、温度和时间),确保蚀刻精度的稳定。同时,将实际蚀刻数据反馈给设计端,用于进一步优化补偿设计。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号