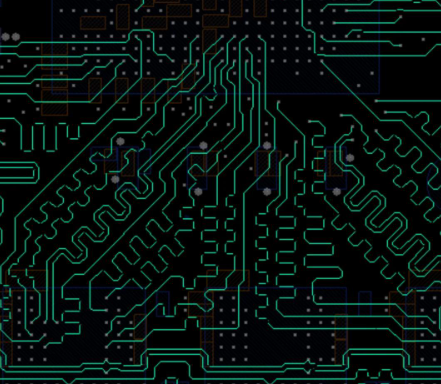

蛇形走线的最小间距限制该如何设置?

常见的最小间距规则

1. 3W 规则 :这是 PCB 设计中较为常见的一个间距规则,即蛇形走线的间距应不小于 3 倍线宽。例如,若蛇形走线的线宽为 0.2mm,则其最小间距应不小于 0.6mm。这一规则主要是从信号的串扰控制角度出发,能够在一定程度上满足大多数普通频率信号的布线需求,有效降低相邻线路之间的耦合效应,保证信号传输的质量和稳定性。

2. 2 倍线宽规则 :对于一些对信号完整性要求较高、信号频率较高的情况,蛇形走线间距至少应为线宽的两倍。如线宽为 0.15mm,那么间距最小应为 0.3mm。这是因为在高频信号传输中,信号的分布电容和电感等因素对信号质量的影响更为显著,较大的间距有助于减少这些因素带来的干扰,从而更好地维持信号的完整性。

3. 4 倍线宽规则 :在部分对信号完整性要求极为严格的设计中,可能会采用 4 倍线宽的间距要求。例如,当线宽为 0.25mm 时,间距则需达到 1mm。这种情况下,通常是为了进一步降低串扰,满足极高频信号或对时序精度要求极高的信号传输需求,常见于一些高性能的通信设备、计算机主板等高速电路设计中。

基于信号完整性的间距限制考量

1. 串扰控制 :蛇形走线间距过小会导致相邻线段之间的耦合增强,从而引发串扰。串扰会使信号波形出现畸变、噪声增大等问题,影响信号的可靠传输。尤其是在高速信号中,串扰的强度随着信号频率的升高而增加,因此需要通过增大间距来有效抑制串扰,确保信号的完整性。一般来说,当间距达到 3W 及以上时,可将串扰控制在较低水平。

2. 阻抗匹配 :蛇形走线的间距变化会影响线路的等效阻抗。过小的间距会使线路的耦合电容增大,导致阻抗降低;而过大的间距又会使线路的电感成分相对凸显,阻抗升高。保持合适的间距有助于维持阻抗的连续性和一致性,避免因阻抗不匹配而产生的信号反射,进而提高信号传输的效率和质量。

3. 时延与等长精度 :虽然蛇形走线的主要目的是为了实现等长控制,但过小的间距会使等长精度难以保证。因为间距过小可能导致弯曲部分的实际长度与预期存在偏差,从而影响整个信号线的实际时延,无法满足严格的时序要求。而合理的间距则可以确保蛇形走线在增加长度时,能够精确地实现预期的等长效果,保证信号的同步到达。

基于制造工艺的间距限制

1. 最小加工精度 :PCB 制造工艺存在一定的加工精度限制。过小的蛇形走线间距可能会超出制造工厂的加工能力,导致生产出的 PCB 板存在线路短路、断路等质量问题。一般制造厂商会对最小线宽和间距提出明确的要求,如普通的 PCB 制造工艺可达到的最小间距约为 0.1 - 0.2mm,具体取决于工厂的设备和技术水平。

2. 可制造性设计 :从可制造性角度考虑,较大的间距有助于提高 PCB 的生产良率和可靠性。合适的间距可以使蚀刻过程更加稳定,减少线路边缘的毛刺、不规则等问题;同时也有利于后续的清洗、镀覆等工艺的顺利进行,延长 PCB 的使用寿命。

不同场景下的间距选择建议

1. 普通频率信号(<1GHz) :在普通频率信号的应用场景中,如一些常见的消费电子产品的控制信号等,通常可以采用 3W 规则来确定蛇形走线的最小间距。这样既能满足信号完整性要求,又能合理利用 PCB 空间,降低成本。

2. 高速信号(1 - 10GHz) :对于高速信号,如计算机主板上的数据总线、地址总线等,或通信设备中的高速接口信号,建议采用 2 倍线宽甚至更高的间距标准。例如在 5GHz 信号的布线中,若线宽为 0.2mm,间距至少应取 0.4mm,以更好地应对信号的高频特性,降低信号损耗和干扰。

3. 超高频信号(>10GHz) :在超高频信号的传输场景中,如射频电路、毫米波通信等,由于信号的波长更短,对间距的要求更为严格。此时可能需要结合信号的频率、传输特性以及 PCB 材料等因素进行详细计算和仿真分析,通常间距会大于 4 倍线宽,以确保信号能够高质量地传输。

蛇形走线的最小间距限制是高速 PCB 设计中不可忽视的重要因素。通过遵循常见的间距规则,如 3W 规则、2 倍线宽规则等,并综合考虑信号完整性、制造工艺以及不同应用场景下的具体需求,工程师可以合理地确定蛇形走线的最小间距,确保 PCB 的性能和可靠性。在实际设计中,还应结合信号仿真、制造工艺评估等手段,对蛇形走线的间距进行优化和调整,以满足复杂多变的电子系统设计要求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号