蛇形走线的最大间距限制

一、报告引言

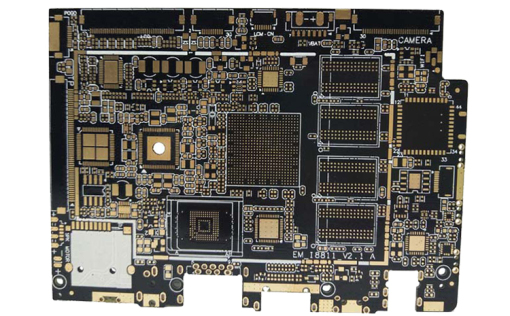

工程实践中,工程师们深刻认识到,蛇形走线间距的设计并非仅受最小间距约束,其最大间距同样存在严格限制。一旦超出最大间距范围,信号完整性、电磁兼容性以及 PCB 整体性能都将遭受负面影响。本报告深入剖析蛇形走线最大间距的限制因素、计算依据以及实际应用场景,旨在为电子工程师提供全面且实用的设计参考。

二、蛇形走线最大间距与信号完整性

1. 信号反射与阻抗匹配 :当蛇形走线间距过大时,线路的有效电感和电阻特性发生显著改变,导致局部阻抗升高,引发信号反射。反射信号与原始信号叠加,造成信号波形畸变,降低信号质量。在高速信号传输环境下,如超过 5GHz 的应用场景,微小的阻抗不连续性都会急剧放大信号反射效应,严重时甚至引发系统误判。例如,在高速内存接口设计中,若蛇形走线间距超标,可能出现数据读写错误,极大地损害系统的可靠性。

2. 带宽限制与信号衰减 :过大的间距会引发线路分布参数的异常变化,使信号传输路径的有效带宽缩减。高频信号成分在通过蛇形走线时遭受更严重的衰减,进而导致信号上升沿和下降沿变缓,影响信号的边缘速率。对于依赖精确信号边沿触发的数字电路,如高速时钟信号通路,这将直接破坏时序关系,引发时序违规问题,最终使整个系统性能下降。实验数据表明,当蛇形走线间距超过一定阈值时,信号的高频谐波衰减可达 20% 以上,显著降低信号质量。

三、蛇形走线最大间距与电磁兼容性(EMC)

1. 辐射发射增加 :间距过大导致蛇形走线的有效电长度增加,并形成类似小型天线的结构,增强电磁能量的向外辐射。在电磁干扰(EMI)敏感的电子产品,如消费电子设备、医疗电子仪器中,过大的辐射发射可能干扰周边设备的正常运行,甚至使产品无法通过电磁兼容性认证。例如,在手机设计中,若主板上的蛇形走线间距失控,可能导致手机发射模块干扰接收模块,严重影响通讯质量。

2. 抗干扰能力减弱 :同时,过大的间距削弱了蛇形走线的自我屏蔽效应,降低其对外部电磁干扰的抵御能力。外部电磁噪声更容易耦合进入信号线路,导致信号受到干扰而产生噪声,影响信号的可靠性。对于工业控制设备中的信号采集电路,即使是微弱的外部干扰也可能使采集到的信号出现偏差,进而影响整个控制系统的精确性。

四、蛇形走线最大间距的计算与评估

1. 基于信号频率和波长的计算 :蛇形走线的最大间距与信号的频率紧密相关。信号频率越高,其波长越短。理论上,最大间距应不超过信号波长的 1/10 至 1/20,以确保信号在传输过程中的相位一致性。具体公式可表示为:

S_max = λ / K

其中,S_max 为蛇形走线最大间距,λ 为信号波,长K 为经验系数,通常取 10 至 20。例如,对于频率为 10GHz 的信号,其波长约为 3cm(在 PCB 介质中),则最大间距应控制在 0.15cm 至 0.3cm 之间。

2. 基于 PCB 材料特性的评估 :PCB 所用介质材料的介电常数(εr)和损耗正切(tanδ)对蛇形走线的最大间距也有重要影响。高介电常数材料会使信号传输速度减慢,相应地需要减小最大间距以维持信号完整性。同时,材料损耗特性会加剧信号衰减,进一步缩小最大间距的允许范围。在设计时,应参照材料供应商提供的技术数据,结合实际信号频率进行综合评估,必要时可通过仿真软件模拟不同材料参数下的蛇形走线性能,优化最大间距选择。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号