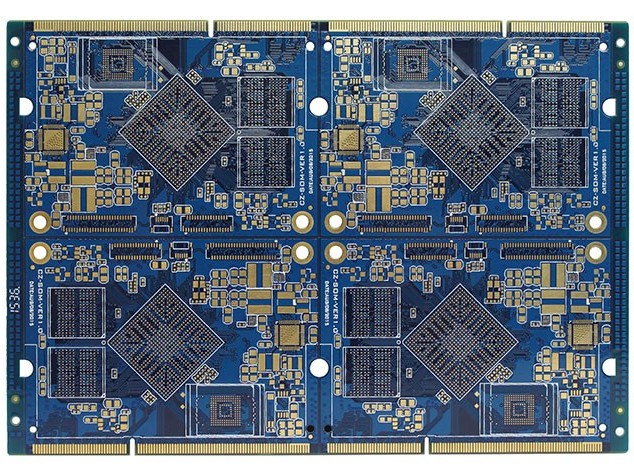

六层板混合材料兼容性解决方案

高速高频PCB设计与封装领域,混合材料兼容性直接影响产品的电气性能与长期可靠性。本文基于IPC标准与工程实践,解析混合材料兼容性控制的核心技术路径。

一、材料兼容性失效的典型场景

热膨胀失配

FR-4基材(CTE 16-18ppm/℃)与陶瓷封装(CTE 6-8ppm/℃)在-55℃~125℃循环时,界面应力可达50MPa,引发分层或焊点开裂。电化学腐蚀

铜与镍在湿热环境下形成微电池,腐蚀速率达0.1μm/天,导致通孔导通电阻上升50%。界面结合失效

聚酰亚胺(PI)与环氧树脂的界面剪切强度不足10MPa,无法满足高密度互连(HDI)板的可靠性要求。

二、兼容性设计的关键原则

1. 材料选型匹配

极性匹配:高极性材料(如TPU)需搭配极性基材(如PC),通过分子间作用力提升结合强度。

热膨胀协同:选择CTE差值<5ppm/℃的材料组合(如Rogers 4350B+FR-4),降低热应力。

化学稳定性:避免金属(如Al)与酸性树脂(如PPO)直接接触,防止电化学腐蚀。

2. 界面优化技术

偶联剂应用:在玻璃纤维/树脂界面添加KH-550硅烷偶联剂,界面剪切强度提升30%。

梯度过渡层:采用纳米二氧化硅填充的环氧胶(粒径50-200nm),实现PI与铜箔的应力缓冲。

表面改性:对陶瓷基板进行等离子处理(功率200W,时间30s),表面能从28mN/m提升至52mN/m。

3. 工艺参数控制

层压工艺:采用真空层压(压力300psi,温度180℃),消除材料层间气泡。

回流曲线:峰值温度245℃±5℃,液相时间60-90s,防止BGA焊点界面开裂。

固化条件:环氧树脂采用阶梯固化(80℃/1h→150℃/3h),减少内应力。

三、典型场景解决方案

案例1:5G射频板多层混压兼容性

问题:Rogers 4350B与FR-4层压后介电常数偏差>±8%,导致信号相位偏移。

措施:

添加5%纳米氧化铝填料,使介电常数公差控制在±3%。

采用激光钻孔(孔径0.05mm)替代机械钻孔,减少边缘粗糙度。

效果:28GHz频段插入损耗降低0.8dB/inch。

案例2:车规级PCB热循环可靠性提升

问题:铝基板与环氧树脂界面在-40℃~150℃循环后剥离强度下降50%。

措施:

引入柔性环氧中间层(CTE 20ppm/℃),匹配铝基板(CTE 23ppm/℃)。

表面镀覆2μm厚镍层,抑制电化学腐蚀。

效果:通过2000次循环测试,界面电阻保持<10mΩ。

四、品质管控体系构建

来料检测

使用DSC分析材料玻璃化转变温度(Tg),偏差超过±3℃需整批拦截。

水接触角测试评估表面能,确保>45mN/m(推荐值55-65mN/m)。

过程监控

在回流焊环节部署红外热像仪,实时监测温度均匀性(±1.5℃)。

通过X射线断层扫描(CT)检测层间空洞率,要求<0.1%。

失效分析

对分层样品进行SEM/EDS分析,定位界面元素扩散路径。

通过声发射测试(AE)定位早期微裂纹萌生位置。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号