如何确定光电耦合器的隔离位置?

光电耦合器是一种能够实现电气隔离并传输信号的半导体器件。在电子电路设计中,确定光电耦合器的隔离位置对于保障电路的安全性、稳定性和可靠性至关重要。以下将从多个方面详细阐述如何确定光电耦合器的隔离位置。

一、光电耦合器隔离位置的基本原则

1.1 信号流向原则

光电耦合器通常应放置在信号源和受保护电路之间,以实现有效的隔离。例如,在电源电路中,可将光电耦合器置于交流市电输入与直流电源输出之间,防止高频干扰从电源线侵入设备;在数据采集系统中,将其放置在传感器信号输出与 ADC 输入之间,避免强电信号对弱电信号的干扰。

1.2 高压隔离原则

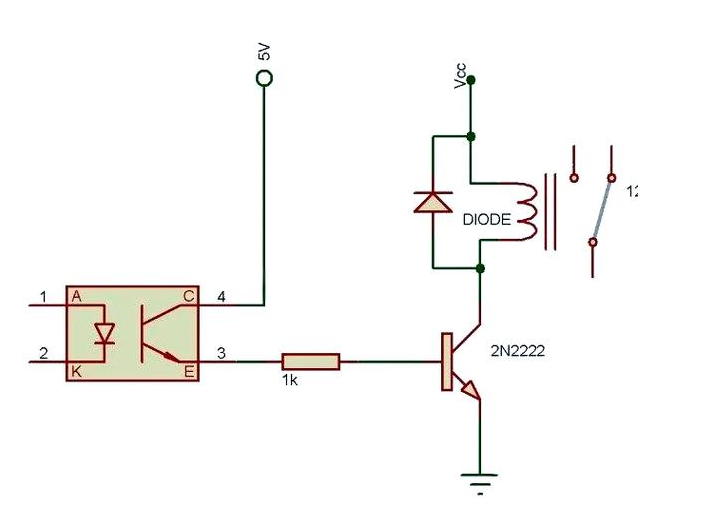

当电路中存在高压部分时,光电耦合器应放置在高压与低压电路的交界处,确保高压电路的危险电压不会传导至低压控制电路。在电机驱动电路中,将光电耦合器置于高压驱动电路与低压控制电路之间,防止高压对控制电路造成损坏。在电力线通信电路中,将其放置在高压电力线与低压通信芯片之间,保障通信芯片不受高压影响。

1.3 抗干扰原则

为减少电磁干扰(EMI),光电耦合器应远离强干扰源。例如,在开关电源电路中,避免将光电耦合器放置在开关变压器或功率 MOSFET 附近;在高频信号电路中,使其远离高频振荡器或射频功率放大器。同时,合理布局布线,输入、输出端走线尽量短且避免交叉,以降低耦合风险。

二、不同应用场景下的隔离位置确定方法

2.1 电源电路

在开关电源中,光电耦合器常用于反馈控制,隔离位置通常在误差放大器输出与 PWM 控制芯片反馈引脚之间。将光电耦合器安装在印制电路板(PCB)的隔离区内,该隔离区通过接地的铜箔屏蔽层与其他电路区域隔开,屏蔽层连接至系统的地线,有效阻挡外界电磁干扰侵入控制电路,确保反馈信号稳定可靠。

在 AC-DC 电源转换电路中,光电耦合器应放置在整流桥输出与直流电源输出之间,实现高压交流输入与低压直流输出的隔离,防止高压交流侧的干扰进入低压直流侧,影响负载设备的正常运行。

2.2 数据采集系统

在工业数据采集系统中,光电耦合器的输入端连接传感器信号调理电路,输出端连接数据采集卡的模拟输入端。将光电耦合器安装在传感器接口区域与数据采集卡接口区域之间的隔离 boundary 上,利用 PCB 布局的分区设计,将传感器的强电信号区与数据采集卡的弱电信号区分开,降低强电信号对弱电信号的干扰。

在多通道数据采集系统中,为每个通道配置独立的光电耦合器,将其放置在信号调理电路与多路复用器之间,实现通道间的相互隔离。各通道的光电耦合器集中布局在 PCB 的特定区域,便于统一布线和屏蔽。在信号调理电路与多路复用器之间设置隔离带,填充电磁屏蔽材料,阻挡电磁干扰的传播,确保各通道信号的独立性和准确性。

2.2 通信电路

在串行通信电路(如 RS-232、RS-485 等)中,光电耦合器应放置在发送端驱动芯片与接收端接收芯片之间。在长距离通信线路中,将其靠近发送端,减少长线对信号的衰减和干扰。在通信接口与总线之间设置隔离 barrier,光电耦合器置于该 barrier 处,通过 PCB 上的接地过孔和屏蔽罩形成封闭的屏蔽空间,将通信接口的外部干扰与内部总线的敏感电路隔离开来,确保通信数据的完整性和可靠性。

在光纤通信电路中,光电耦合器放置在光纤收发模块与电接口之间,实现电信号与光信号的隔离转换。在光纤收发模块与电接口的连接区域设置隔离腔,光电耦合器安装在腔内,并在腔体周围布置电磁屏蔽结构。这样在电信号转换为光信号或光信号转换为电信号时,可防止电磁干扰在两种不同信号形式之间相互耦合,提高通信系统的抗干扰能力。

三、基于安全标准的隔离位置确定方法

3.1 高压安全标准

根据国际电工委员会(IEC)和各国安全认证机构的标准,如 IEC 60950-1、UL 60950-1 等,光电耦合器的隔离位置应满足爬电距离和电气间隙的要求。

在高电压应用场景中,确保光电耦合器的输入端与输出端之间的爬电距离和电气间隙大于等于标准规定的最小值。例如,在 250 V 交流电压下,要求电气间隙不小于 4 mm,爬电距离不小于 6 mm。在设计印制电路板(PCB)布局时,合理安排光电耦合器的安装位置,使其在 PCB 上的焊盘间距满足上述要求。同时,在光电耦合器周围设置安全间距的隔离区域,该区域不允许布置其他电气元件或导电线路,防止高压电弧或漏电现象危及相邻电路的安全。

3.2 功能安全标准

在功能安全领域,如 ISO 26262(汽车功能安全标准),光电耦合器的隔离位置需要满足系统安全等级(ASIL)的要求。

在汽车电子控制单元(ECU)中,将光电耦合器放置在具有不同安全等级的电路区域边界上,确保高 ASIL 等级电路与低 ASIL 等级电路之间的可靠隔离。例如,在发动机控制单元中,将光电耦合器置于 ASIL D 级的故障诊断电路与 ASIL B 级的执行器驱动电路之间,防止低安全等级电路的故障影响高安全等级电路的正常运行。在设计隔离位置时,还应考虑冗余设计。为关键功能的光电耦合器提供备份电路,备份电路的隔离位置与主电路相互独立,防止因单一光电耦合器的隔离失效而导致整个系统安全功能丧失。

四、优化隔离位置的方法

4.1 布局优化

合理布局可减少线路交叉和迂回,降低寄生参数影响。将输入和输出电路分别放置在 PCB 的两侧,避免信号回路交叉,减少干扰耦合。在输入和输出端之间设计隔离区,宽度至少为 5 mm,并在其中布置接地过孔阵列,形成屏蔽墙。将高速信号线布置在靠近地平面的一侧,低速信号线布置在另一侧。在元件布局上,按功能模块分区放置,每个模块内的元件紧凑排列。在同一模块内,先布置体积较大、引脚较多的关键元件,如集成电路芯片,再围绕它们布置小型元件,如电阻、电容等。在模块之间预留足够的间距,一般不小于 3 mm,以便布线和散热。

4.2 布线优化

在布线时,应尽量保持输入和输出信号线的短直,减少线间耦合。输入和输出信号线应走直线,避免不必要的弯曲和分支。若必须改变布线方向,可采用 45° 斜线或圆弧过渡,避免直角或锐角,以降低信号反射和电磁辐射。在输入和输出信号线之间保持至少 3 mm 的间距,防止信号相互干扰。对于高速信号线,如时钟信号、数据总线等,可适当增加间距至 5 mm 以上,并在其两侧布置地线,形成屏蔽通道,抑制电磁干扰。在布线过程中,采用多层布线技术,将信号线分布在不同的信号层,并在信号层之间设置完整的地平面和电源平面。高速信号线应布置在靠近地平面的内层,以减少电磁辐射和外界干扰;低速信号线和电源线可布置在外层。在相邻的两个信号层之间,信号线应相互垂直或呈 45° 布线,避免平行布线,减少线间耦合。

4.3 屏蔽与滤波优化

在输入和输出端增加屏蔽罩和滤波电路,可有效抑制外界干扰和内部自激振荡。在 PCB 上为光电耦合器设计屏蔽罩,屏蔽罩采用导电性能良好的材料,如铜或铝,高度至少包裹光电耦合器的主体部分,并良好接地。在输入和输出端分别添加 LC 滤波电路,滤波电路的参数应根据信号频率和带宽进行设计。例如,对于信号频率为 100 kHz 的电路,可选用 10 μH 的电感和 0.1 μF 的电容组成低通滤波电路,截止频率约为 160 kHz,能够有效滤除高频干扰。在屏蔽罩和滤波电路之间,应确保良好的电气连接,避免存在缝隙或虚接现象,防止电磁干扰泄漏。

确定光电耦合器的隔离位置是电子电路设计中的关键环节。工程师需综合考虑信号流向、高压隔离、抗干扰等基本原则,根据不同应用场景(如电源电路、数据采集系统、通信电路)的具体需求,合理选择隔离位置。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号