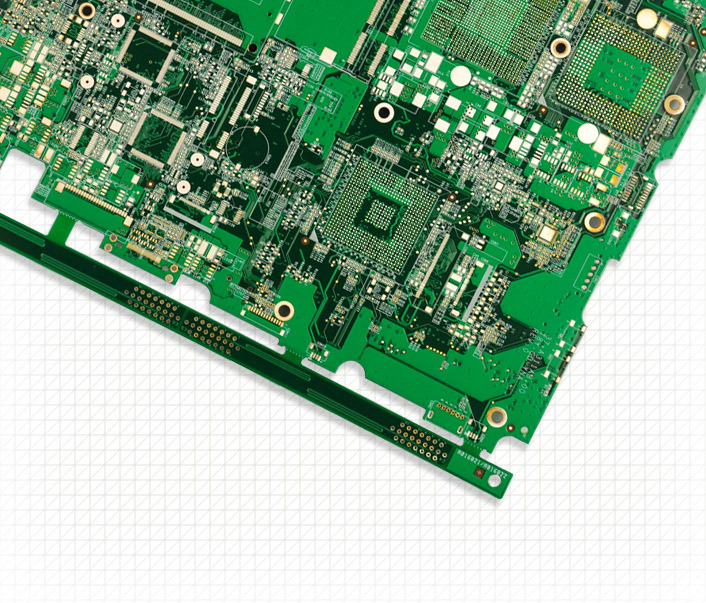

电磁兼容设计在PCB电源完整性中的核心应用

PCB电源完整性决定了电子设备能否稳定工作。现代设备的高频化与微型化趋势使这一问题更加突出。电源噪声、电压波动和电磁干扰(EMI)已成为影响设备可靠性的关键因素。电磁兼容性(EMC)设计通过系统化方法解决这些问题,为电源完整性提供保障。

一、电磁兼容设计的关键应用方向

合理布局与接地优化

PCB布局决定了电磁干扰的传播路径。工程师将高频电路与低频电路分区布置,减少相互干扰。数字电路与模拟电路也采用物理隔离布局。接地设计上,我们采用多层板内独立电源层与接地层。这种设计让电流回流路径更短,降低了地弹噪声。接地点的布置遵循“单点接地”与“多点接地”混合策略,高频区域使用多点接地,低频区域保持单点接地,兼顾了噪声控制与稳定性。

电源滤波与去耦技术

电源噪声直接影响芯片的工作电压。我们在电源输入端加入π型滤波器,结合电感与电容元件抑制高频干扰。在芯片供电引脚附近,布置多个去耦电容形成低阻抗通路。这些电容采用低ESR(等效串联电阻)和低ESL(等效串联电感)类型,覆盖不同频段需求。例如,0.1μF陶瓷电容滤除MHz级噪声,10μF钽电容应对kHz级波动。

屏蔽与层叠策略

电磁辐射通过空间耦合干扰电源网络。设计人员在敏感电路区域添加屏蔽层,如铜箔屏蔽罩或纳米涂层。这些材料直接覆盖在电源线上,吸收30%以上的辐射噪声。在多层板设计中,将电源层与地层紧密相邻排布。两层之间形成天然平板电容,起到高频去耦作用。实验证明,这种层叠结构可将电源阻抗降低40%以上。

二、核心技术与方法

电源分配网络(PDN)阻抗控制

PDN阻抗直接影响电源噪声幅度。我们通过目标阻抗公式确定设计阈值:Z?????? = (ΔV × Vdd) / (I × 0.5)。其中ΔV为允许纹波,Vdd为工作电压,I为最大瞬态电流。通过仿真软件优化电容组合与平面结构,确保全频段阻抗低于目标值。例如在5G基站电源设计中,目标阻抗常控制在1mΩ以下。

三维电磁场仿真与实时监测

设计阶段引入HFSS等仿真工具。工程师建立电源网络的电磁场模型,提前识别谐振点与辐射热点。通过时域-频域联合分析,预测电压波动与噪声频谱。产品工作中,内置EMI传感器持续采集辐射数据。这些数据构成设备的“电磁指纹”,为后续优化提供依据。某工业控制器通过该技术将后期设计修改成本降低了70%。

热-电协同设计

大电流导致的温升会加剧EMI问题。设计团队在功率器件下方设置散热通孔阵列,并选用高导热基板材料。同时调整电源铜箔厚度与宽度,满足电流密度公式J=I/A的要求。在100A电源模块中,采用2oz铜厚与15mm线宽的设计,将温升控制在40℃以内。

三、实际应用案例

新能源汽车电源模块

某800V车载充电模块初期测试中,开关噪声导致MCU频繁复位。工程师重新规划了电源平面分割方案,将功率地与信号地分离。同时在IGBT驱动电路周围添加磁性屏蔽层。优化后电源纹波从300mV降至50mV,并通过ISO 7637汽车EMC标准。

5G基站射频电源

毫米波频段的电源噪声会恶化信号信噪比。在AAU电源设计中,采用六层板堆叠结构:顶层信号→射频地层→电源层→内层信号→辅助电源→底层信号。电源层使用网格化分割,为数字/模拟/射频电路独立供电。测试显示该设计将传导发射降低20dBμV以上,满足3GPP辐射要求。

四、发展趋势

智能抗干扰技术

机器学习算法开始应用于EMC设计。AI系统分析历史故障数据建立预测模型,自动生成低辐射布线方案。在服务器主板设计中,智能布线算法使电源回路电感降低35%,瞬态响应速度提升50%。

系统级协同设计

未来设计需将芯片封装、PCB与机壳作为整体优化。例如将PCB屏蔽层通过导电泡棉与金属外壳无缝连接,形成完整电磁隔离体。研究显示,这种三维集成设计可使整体屏蔽效能提升40%以上。

电磁兼容设计已从被动防护转向主动抑制。电源完整性分析融合材料科学、电磁理论和智能算法,成为高可靠电子设备的核心保障。随着6G与人工智能技术的推进,电磁兼容设计与电源完整性的协同创新将持续突破电子系统的性能边界。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号