四层PCB结构图解析与设计精要

一、四层PCB的层叠结构

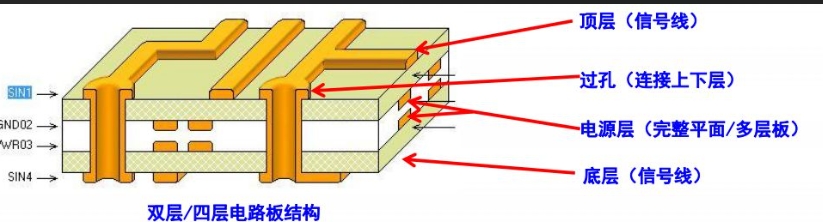

四层PCB的核心价值在于优化信号完整性与电源稳定性。其标准层叠结构通常采用以下三种方案:

方案一(主流选择):顶层信号层(Top Layer)→ 内电层1(GND平面)→ 内电层2(POWER平面)→ 底层信号层(Bottom Layer)。该结构将电源与地层置于中间,为信号层提供完整参考平面,减少噪声耦合。

方案二(特殊场景):顶层信号层 → 电源层 → 地层 → 底层信号层。适用于电源种类复杂的场景,但需注意电源分割带来的回流路径断裂风险。

方案三(插件器件优化):顶层地层 → 内信号层1 → 内信号层2 → 底层电源层。适合以插件元件为主的设计,底层电源层可屏蔽外部干扰。

| 方案 | 适用场景 | 优势 | 风险点 |

|---|---|---|---|

| 方案一 | 高速数字电路 | 信号回流路径短,EMI控制佳 | 电源分割需精细规划 |

| 方案二 | 多电源系统 | 电源分配灵活 | 地层不连续,易增大噪声 |

| 方案三 | 高密度插件器件 | 机械强度高,抗外部干扰强 | 信号层间易串扰 |

二、设计核心规则:

1. 内电层分割技术

电源层分割是四层PCB的关键难点:

分割原则:用20-80mil宽度的隔离带划分不同电压区域(如3.3V/5V),避免形成环形回路引发天线效应。

回流路径保障:每个分割区域需预留足够过孔(如每平方厘米≥4个),确保电流低阻抗回流。某工业控制器案例中,未优化分割的电源层导致12V区域噪声耦合至3.3V线路,引发逻辑错误;优化后噪声降低70%。

2. 信号完整性设计

3W原则:高速信号线间距≥3倍线宽(如0.2mm线宽需0.6mm间距),可使串扰降低18dB以上。

过孔管控:通孔直径建议0.2mm-0.4mm,信号换层时添加接地过孔提供回流路径。某5G基站设计中,差分线换层未加地孔导致眼图闭合度恶化40%,补充后恢复达标。

3. 阻抗匹配实战

高速信号(如USB3.0、HDMI)需严格阻抗控制:

单端信号:50Ω阻抗要求线宽/介质厚度精确匹配(如FR4板材εr=4.3时,线宽0.195mm对应50Ω)。

差分信号:100Ω差分对采用5/7/5mil(线宽/间距/线宽)规则,长度偏差≤0.2mm。某HDMI接口板通过HSPICE仿真优化阻抗,眼图张开度提升40%。

三、热管理与可制造性设计

1. 热设计三要素

铜箔散热窗:大电流路径(如电源输入)铺设矩形铜箔,每1A电流对应100mm2面积,温升可降15℃。

阶梯布局:功率器件纵向偏移0.5mm形成湍流,散热效率比并排布局高40%。

散热过孔阵列:在MOSFET对角线方向打孔径0.3mm、间距1mm的过孔群,建立垂直散热通道。

2. 可制造性细节

板边安全区:器件离板边≥0.5mm,走线离V-CUT线≥1mm,防止分板时焊盘脱落率增加15倍。

元件朝向统一:所有贴片元件极性标识同向排列,贴片不良率从0.4%降至0.07%。

BGA应力释放:芯片角落预留0.1mm×0.1mm禁布区,避免热循环导致焊球断裂。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号