PCB导热填料的选型与效果评估全指南

为什么导热填料在PCB中越来越重要

现在,电子设备的发展越来越快,芯片速度更高,功率更大,体积却越来越小。这些变化带来的一个直接问题就是——热量增加了。

不管是通信设备、服务器、汽车电子,还是LED照明、电源模块,它们都需要持续稳定地运行。电路板里的元件在工作时会发热,如果这些热量不能及时散出去,就会让整个系统温度升高,甚至造成器件失效或老化。

为了更好地解决散热问题,除了加装风扇、金属散热片之外,还可以从材料入手提升导热性能。这时,导热填料的作用就变得非常关键。它们可以加入到树脂、导热胶、导热垫片等材料中,用来增强PCB的导热能力,把热从发热源快速传导出去。

导热填料不仅影响一个局部区域的温度,它的性能优劣,会直接影响整块电路板的工作状态。所以,在PCB制造和封装过程中,如何选对导热填料,怎样评估使用效果,成为一项重要课题。

导热填料的基本原理是什么

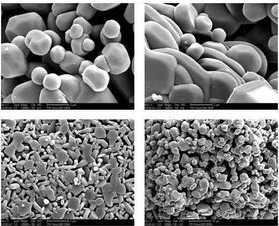

导热填料是一类能够传导热量的无机粉体材料。常见的有氧化铝、氮化硼、氮化铝、氧化镁、碳化硅、石墨等。这些材料加入到树脂或胶黏剂中以后,会在内部形成热传导通道,提升整体的导热系数。

导热填料本身是绝缘的,也就是说,它只导热,不导电,这对于电子系统非常关键。因为电路板里不能允许出现短路风险。填料的形状有球形、片状、棒状等,每种形状的填料传热路径不同,导热效率也不同。

导热填料在PCB中主要起两个作用:

提高导热性:帮助热量快速离开元器件,降低工作温度;

增强结构强度:在某些高填充设计中,还可以提升树脂的机械性能和尺寸稳定性。

但不是所有填料都能随便使用。选错材料,不但达不到导热目的,还可能引起电性能下降、材料分层、粘结不牢等问题。因此,了解导热填料的原理是选型的第一步。

影响导热填料选择的主要因素

在实际设计中,要选出合适的导热填料,需要考虑多个因素。以下是常见的几个关键点:

1. 导热系数

导热系数是衡量材料导热能力的直接指标,单位是W/m·K。数值越高,说明材料传热速度越快。常见材料的导热系数如下:

氧化铝:约1~30 W/m·K

氮化硼:约20~60 W/m·K

氮化铝:约100~200 W/m·K

石墨:可达300~500 W/m·K,但导电

选用时,要根据具体的散热需求决定。如果产品发热量大,优先考虑高导热系数的填料,比如氮化铝;如果成本敏感,且发热不是太严重,可以选氧化铝。

2. 电气绝缘性能

对于PCB来说,填料必须是绝缘的。不能因为导热性好,就牺牲绝缘性能。像石墨虽然导热很好,但容易导电,不适合用在有高压或高频信号的区域。

常用的绝缘填料有氧化铝、氮化硼、氧化镁。这些材料能兼顾导热和绝缘,是电子封装中常见的选择。

3. 热膨胀系数匹配

树脂和填料的热膨胀系数要尽量匹配电路板基材。如果热膨胀差距太大,升温时容易产生内应力,导致开裂、剥离甚至结构变形。

因此,在选填料时,要注意其热膨胀参数,最好与环氧树脂或基板相近,特别是在高TG板材中尤为重要。

4. 加工流动性

填料加入树脂后会影响其流动性。填料比例越高,树脂越难流动。要保持良好的加工性能,一般采用粒径分布合理、形状规则的填料。

一些改性的填料,比如表面处理过的球形氧化铝,既能提供导热性,又能保持树脂的可加工性。

5. 成本与供应稳定性

导热填料价格差异很大。高性能材料如氮化铝价格较高,适用于高端产品;氧化铝和氧化镁成本较低,适合大批量生产。

除了性能指标,也要考虑材料供应的稳定性。如果填料采购困难,可能会影响整个项目的进度和生产计划。

导热填料在PCB中常见的使用方式

一、用于导热胶

导热胶是把填料加入树脂中制成的一种导热结构胶。它既能粘合元件,又能传热。多用于芯片与散热片之间,或电源模块与金属外壳之间。

优点是施工方便,可以点胶、喷胶或丝印,适合多种结构和工艺。

二、用于封装材料

很多高功率器件的封装壳体里,也会用填料增强的环氧树脂。这样可以帮助芯片更快地把热量传导出去。

这类应用对填料比例和颗粒分布要求更高,需要达到高填充率才能形成连续的导热路径。

三、用于导热垫片或绝缘片

在某些结构中,还会使用导热片或垫片,把热量从芯片导到金属外壳。这里面同样使用大量导热填料,提升整片材料的导热效率。

常见的是硅胶基垫片中加入氧化铝或氮化硼,用于模组底部散热。

四、用于复合PCB板材

有些多层高频板,为了提升整体热管理性能,会在中间介质层加入导热填料。这样不仅散热快,还可以提升板材的机械强度,防止高温引起形变。

这种结构在通信设备、雷达系统中越来越常见。

如何评估导热填料的使用效果

1. 导热系数测试

最直接的方法是测量填料增强材料的导热系数。可以用激光法、热流计法等方式。对比加入填料前后的数据差异,判断其热性能是否达到设计要求。

2. 热成像检查温升

使用红外热成像仪观察器件在不同功率下的工作温度。如果使用填料后,热源温度明显降低,说明导热路径有效,填料发挥了作用。

这种方法简单直观,适合在产品开发阶段快速评估。

3. 热循环测试

电子产品常常要在冷热变化中反复启动关机。因此,需要对使用导热填料的结构做热循环测试。经过几百甚至上千次热循环后,检查是否出现裂纹、脱层、翘曲。

能通过热循环测试,说明填料与树脂、基材之间匹配良好,长期可靠性强。

4. 绝缘电阻检测

加入填料后,要检查材料是否仍然保持良好的电气绝缘性能。使用高压绝缘测试仪器进行检测,如果绝缘阻值足够高,说明填料没有影响系统安全。

这一步非常关键,特别是用于高压或电源类产品时。

5. 粘结力与机械强度测试

最后还要评估结构强度。测试内容包括剪切强度、剥离强度等。粘结力不足可能会造成使用后脱落,从而影响导热路径。

强度足够高,说明填料与基体粘合牢固,在长期使用中不会松动或脱层。

正确选型与科学评估是导热填料发挥效果的关键

PCB中的导热填料,虽然只是材料体系的一部分,但对整个热管理系统起到了关键作用。导热填料的性能会直接影响芯片温度、电路稳定性和产品寿命。

选型时,要综合考虑导热能力、电气性能、热膨胀系数、加工性能和成本。不能只看单一指标,而应从整个系统出发,结合实际工况做出合适的材料组合。

在使用过程中,还需要建立一套有效的评估体系。通过导热系数测试、热成像分析、热循环试验等方式,可以全面判断导热填料的实际效果,避免后期出现失效风险。

掌握导热填料的基本原理和选型方法,不但能提升产品的可靠性和性能,也为更高效的热设计提供了坚实基础。面对未来功率更大、结构更紧凑的电子产品,导热填料将在更多领域中发挥重要作用。在 捷配PCB,我们随时为您的项目提供量身定制的高质量 PCB 制造和组装服务,为您的旅程提供支持。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号