优化PCB设计以实现自动化装配:DFM综合指南

您是否希望简化 PCB 设计以实现自动化装配,同时确保可制造性和成本效益?关键在于掌握可制造性设计 (DFM),重点是装配设计 (DFA)。在本指南中,我们将深入探讨实用策略,如元件放置指南、过孔设计、阻焊层设计和拼板,以帮助您在不牺牲质量的情况下创建更轻松、更便宜的 PCB。让我们逐步探索如何为寻求可作见解的电气工程师优化您的设计。

为什么 DFM 和 DFA 在 PCB 设计中很重要

对于电气工程师来说,设计印刷电路板 (PCB) 不仅仅是功能方面,还涉及确保电路板能够高效地制造和组装。可制造性设计 (DFM) 专注于创建可最大限度地减少生产问题的 PCB 布局,而可装配性设计 (DFA) 确保装配过程,尤其是自动化装配,平稳无误。这些原则共同降低了成本、加快了生产速度,并提高了产品可靠性。

在当今快节奏的电子行业中,自动化装配是大批量生产的常态。然而,优化不佳的设计会导致装配错误、返工增加和成本增加。通过遵循 DFM 和 DFA 指南,您可以避免常见的陷阱,并确保您的 PCB 为拾取和放置机器和焊接过程做好准备。让我们分解优化 PCB 设计以实现自动化装配的关键方面,重点介绍元件放置指南、过孔设计、阻焊层设计和拼板。

什么是 PCB 设计中的装配设计 (DFA)?

组装设计 (DFA) 是一套旨在简化 PCB 组装过程的指南。对于自动化装配,DFA 至关重要,因为它确保组件可以由机器以最小的错误进行放置和焊接。DFA 专注于减少装配步骤的数量,最大限度地减少人工干预,并优化布局以提高机器精度。

关键的 DFA 原则包括使用标准组件尺寸、确保拾取和放置机器的适当间距以及将组件对齐到统一的方向。例如,将所有极化元件(如电容器或二极管)沿同一方向对齐可以减少自动放置过程中的误差。根据行业标准,组件之间保持 0.5 mm 的最小间距可以防止在放置过程中出现机器精度问题。

通过将 DFA 集成到您的工作流程中,您可以将装配时间缩短多达 30%,并减少代价高昂的返工。这对于大批量生产尤其重要,因为即使是很小的低效率也会迅速增加。

自动装配的元件放置指南

DFA 最关键的方面之一是元件放置。放置不当会导致组装错误、焊接缺陷,甚至功能故障。以下是一些可作的组件放置指南:

统一方向:将电阻器、电容器和 IC 等元件放置在相同的方向上,以简化拾取和放置机器的编程。例如,确保所有 IC 引脚都朝向同一方向。

间距和间隙:元件之间保持 0.5 mm 的最小间隙,以避免自动贴装过程中的干扰。对于高密度设计,请考虑使用 0.8 mm 的间隙以提高安全性。

边缘间隙:使元件与 PCB 边缘保持至少 3 mm 的距离,以防止在分板过程中损坏,并为自动化设备的处理留出空间。

身高注意事项:将相似高度的元件组合在一起,以避免在波峰焊过程中产生阴影。例如,将电解电容器等较高的组件放置在远离较短的组件的位置,以确保热量分布均匀。

基准标记:在 PCB 的相对角上至少包含两个基准标记(小铜点)。这些有助于自动组装机准确对齐电路板,将贴装误差减少多达 20%。

遵循这些准则可确保您的 PCB 与自动组装系统兼容,从而降低错位的风险并提高整体良率。

Via Design:平衡功能和可制造性

通孔对于连接 PCB 的不同层至关重要,但不适当的通孔设计会导致制造问题并影响自动化组装。以下是优化 DFM 的过孔设计的方法:

最小化过孔类型:坚持使用标准通孔尺寸(例如,0.3 mm 钻头直径和 0.6 mm 焊盘),以简化钻孔和电镀过程。使用非标准尺寸会增加 15-20% 的制造成本。

避免焊盘中的过孔:在元件焊盘中放置过孔 (via-in-pad) 会导致回流过程中出现芯吸,从而导致连接不良。如果不可避免,请使用填充和封盖的过孔,但这会增加成本。

元件间距:使通孔与元件焊盘保持至少 0.3 mm 的距离,以防止焊接过程中的干扰。这种间距还降低了附近组件上出现热应力的风险。

帐篷或覆盖过孔:用阻焊层(帐篷)覆盖过孔,以防止焊膏在组装过程中流入。SMT 焊盘附近未覆盖的通孔会导致短路或不均匀焊接。

适当的通孔设计不仅可以提高可制造性,还可以通过减少自动组装过程中的缺陷来提高 PCB 的可靠性。对于高速设计,确保通孔不会干扰信号完整性,使其远离承载 100 MHz 以上信号的关键走线。

阻焊层设计:确保精度和保护

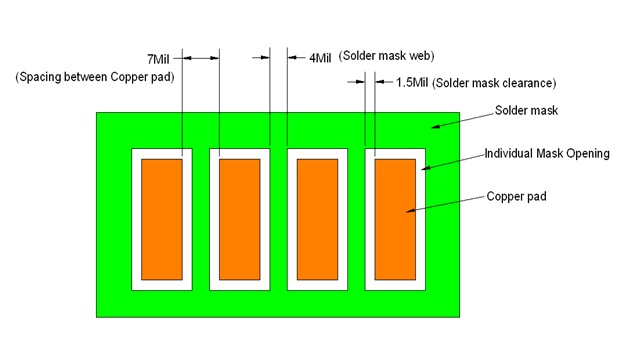

阻焊层设计在自动组装过程中保护您的 PCB 和确保精确焊接方面起着至关重要的作用。设计不良的阻焊层会导致焊桥、覆盖范围不足或错位。以下是优化阻焊层设计的方法:

垫子周围的间隙:在 SMT 焊盘周围保持 0.1 mm 的阻焊层间隙,以防止掩模重叠,这可能会干扰焊膏应用。对于细间距元件(间距低于 0.5 mm),请考虑使用 0.05 mm 的间隙以确保精度。

避免在焊盘附近的过孔上遮蔽:如前所述,在焊盘附近搭建帐篷通孔以防止焊料流动问题。但是,对于不在焊盘附近的测试点或过孔,不覆盖它们可以降低制造成本。

对准公差:在设计过程中,考虑 ±0.05 mm 的阻焊层对准公差。错位会暴露铜并导致短路,正如 X 等社交平台上的帖子所强调的那样,工程师们分享了阻焊层问题导致隐藏的焊桥的真实示例。

使用标准颜色:除非客户指定,否则请坚持使用标准阻焊层颜色,如绿色或蓝色。由于特殊的材料要求,非标准颜色会增加 10-15% 的成本和交货时间。

精心设计的阻焊层可确保您的 PCB 能够承受自动组装的严酷考验,同时保持电气隔离并防止焊接缺陷。在生产之前,请务必使用 DFM 分析工具仔细检查您的设计文件,以发现潜在的阻焊层问题。

拼板:最大限度地提高制造效率

拼板是将多个 PCB 分组到一个面板上进行制造和组装的过程。适当的拼板是 DFM 的基石,因为它可以减少材料浪费、加快生产速度并简化自动化装配过程中的处理。以下是优化拼板的方法:

标准面板尺寸:设计适合您的标准尺寸(如 18 x 24 英寸)的面板,以最大限度地提高与大多数制造商设备的兼容性。非标准尺寸可能会使成本增加 20% 或更多。

分离标签页:组装后,使用分离片(鼠标咬伤)或 V 型划痕将单个 PCB 与面板分离。确保标签至少宽 3 mm,以防止在分板过程中损坏。

工具孔:在面板上至少包括三个非电镀工具孔(直径 3 mm),以便在自动装配期间进行对齐。将它们放在角落附近以保持稳定性。

板之间的间距:面板上单个 PCB 之间保持 2.5 mm 的最小间距,以实现干净的分离并适应制造公差。

面板上的基准:在面板本身上添加全局基准标记(除了单个 PCB 基准之外),以帮助自动化机器准确对齐整个面板。

有效的拼板可以通过优化材料使用和最大限度地减少自动化装配线的设置时间,将制造成本降低多达 25%。在最终确定您的设计之前,请务必咨询您的制造商以确认拼板要求。

用于自动化装配的其他 DFM 技巧

除了 DFA、元件放置、过孔设计、阻焊层和拼板等核心领域之外,以下是一些额外的 DFM 技巧,可确保您的 PCB 设计针对自动化装配进行全面优化:

标准化组件:使用具有标准封装的广泛可用的组件,以避免供应链延迟和与装配设备的兼容性问题。

尽量减少手动组装:避免使用需要手动放置或焊接的组件,因为它们会减慢自动化流程并增加高达 40% 的人工成本。

散热垫:对通孔组件使用散热垫,以确保焊接过程中热量分布均匀,从而降低冷焊点的风险。

DFM 分析工具:在将设计发送到生产环境之前,利用 Cadence Allegro 或 Altium Designer 等软件工具运行 DFM 检查。这些工具可以标记间隙不足或无法制造的特征等问题。

实施这些技巧可以进一步提高 PCB 的可制造性,节省时间和金钱,同时确保高质量的结果。

自动化装配的 PCB 设计中要避免的常见陷阱

即使有最好的意图,某些设计疏忽也会破坏您的自动化装配过程。以下是一些需要注意的常见陷阱:

无视制造商指南:每个制造商都有特定的 DFM 和 DFA 要求。不遵守这些规定可能会导致生产延迟或纸板被拒收。

过度拥挤的布局:将过多的零部件塞入一个小区域可能会节省空间,但通常会导致装配错误和散热问题。

测试点不足:如果测试点不够多,组装后测试会变得困难,从而导致未检测到的缺陷。

糟糕的文档:不完整或不清楚的组装说明可能会引起混淆,尤其是在涉及手动步骤时。提供详细的 BOM 和装配图。

通过注意这些陷阱,您可以避免代价高昂的错误,并确保从设计到生产的过渡更加顺畅。

使用 DFM 和 DFA 简化 PCB 设计

优化 PCB 设计以实现自动化装配是实现高效、经济生产的关键步骤。通过专注于装配设计 (DFA) 原则、遵守元件放置指南、通过设计进行改进、完善阻焊层设计以及实施有效的拼板,您可以显著提高电路板的可制造性。这些策略不仅可以减少自动化装配过程中的错误,还可以节省时间和降低成本,这对任何电气工程师或设计团队来说都是一个胜利。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号