回流焊缺陷故障排除:工程师实用指南

焊料桥接、立碑和焊球等问题可能会影响电子产品的质量和可靠性。在这份全面的回流焊故障排除指南中,我们将探讨回流焊缺陷的常见原因,并提供实用的解决方案来帮助您实现完美的焊点。无论您是经验丰富的电气工程师还是表面贴装技术 (SMT) 的新手,本指南都将为您提供直面这些挑战的知识。

回流焊简介及其重要性

回流焊是现代电子制造中的关键工艺,尤其是表面贴装技术 (SMT) 的工艺。它包括将焊膏涂在印刷电路板 (PCB) 上,放置元件,并在回流炉中加热组件以熔化焊料并形成牢固的电气和机械连接。如果作正确,回流焊可确保可靠的接头和高质量的 PCB 组件。但是,各种因素可能会发生缺陷,从而导致代价高昂的返工或产品故障。

作为一名电气工程师,了解回流焊缺陷的原因并知道如何排除这些缺陷对于保持生产效率和产品可靠性至关重要。在这篇博客中,我们将深入探讨最常见的问题(焊料桥接、立碑和焊球),并提供可行的解决方案来预防和解决这些问题。

最常见的回流焊缺陷是什么?

在我们探讨原因和解决方案之前,让我们先确定一下 PCB 组装中遇到的最常见的回流焊缺陷。这些问题可能会中断功能,需要仔细注意才能解决:

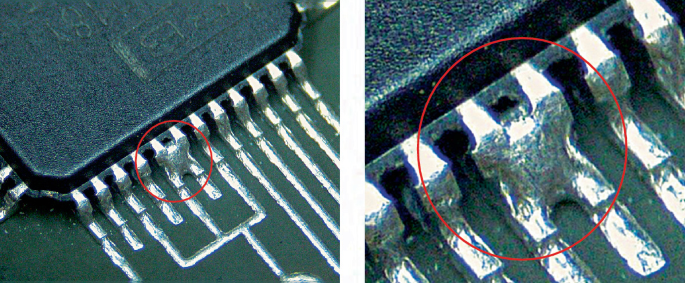

Solder Bridging(焊料桥接):由于过多的焊料形成桥接,相邻焊盘或引线之间出现不必要的连接。

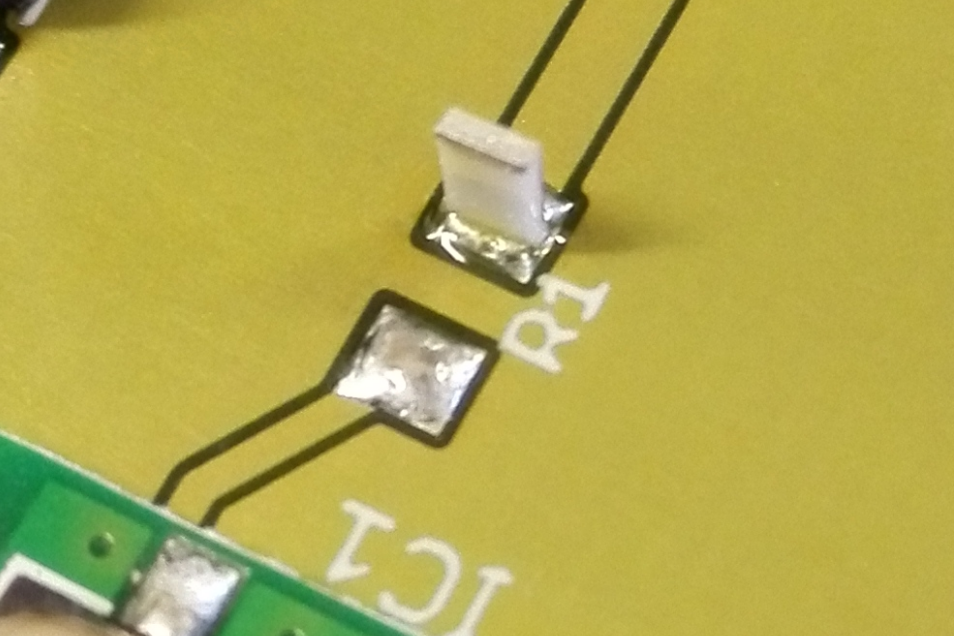

墓碑:由于焊接不均匀,一端直立的元件,类似于逻辑删除。

焊料球:在 PCB 表面意外形成小的焊球,有短路的风险。

这些缺陷中的每一个都有与材料、流程或设备相关的特定原因。让我们一一分解,重点介绍回流焊缺陷的原因和解决方案。

1. 焊料桥接:原因和解决方案

什么原因导致焊料桥接?

当过多的焊料在两个或多个相邻焊盘或引脚之间产生意外连接时,就会发生焊料桥接,这通常会导致短路。常见原因包括:

过量的焊膏:在模板印刷过程中过度涂抹焊膏会导致其在回流焊期间扩散并连接相邻的焊盘。

不正确的模板设计:孔径过大或对齐不良的模板可能会将过多的色膏沉积在错误的区域。

不正确的回流焊曲线:温度曲线加热过快或不均匀会导致焊料不受控制地流动。

组件错位:错位的元件会使焊盘靠得更近,从而增加桥接的风险。

防止焊料桥接的解决方案

要解决焊料桥接问题,工程师可以采取以下步骤:

优化模板设计:确保模板孔径大小合适(通常为焊盘尺寸的 80-90%)并与 PCB 布局对齐。定期检查模板是否磨损或损坏。

控制焊膏量:对于细间距组件,请使用 0.1-0.15 mm 的模板厚度,以避免过度沉积。采用自动焊膏检测 (SPI) 系统,在回流焊前验证焊膏体积。

调整回流焊曲线:在预热区设置逐渐上升的速率(每秒 1-3°C),以避免焊料快速熔化。确保不超过峰值温度(无铅焊料通常为 235-250°C)。

验证元件放置:使用高精度拾取和放置机器来确保组件准确放置,从而最大限度地降低错位的风险。

2. 墓碑:原因和解决方案

什么原因导致墓碑?

当组件在回流过程中从一端抬起时,就会发生逻辑删除,就像逻辑删除一样垂直竖立。这种缺陷通常会影响电阻器和电容器等小型无源元件。主要原因包括:

加热不均匀:如果元件的一侧比另一侧加热得更快,则该侧的焊料会先熔化,由于表面张力而将元件拉直。

焊盘尺寸差异:元件下焊盘尺寸或形状不相等会导致焊料润湿不均匀。

焊膏不足:一个焊盘上的浆料太少会妨碍适当的粘附,从而导致组件倾斜。

组件放置问题:贴装精度差或贴装过程中的压力过大会导致元件错位,从而导致立碑。

防止墓碑形成的解决方案

以下是减少回流焊工艺中立碑的实用步骤:

平衡回流焊曲线:设计带有预热区(150-180°C 持续 60-90 秒)的回流焊曲线,以确保整个 PCB 均匀加热。避免可能导致熔化不均匀的快速温度峰值。

标准化焊盘设计:确保组件下的焊盘尺寸和形状对称。请遵循 IPC 标准(例如 IPC-7351)的焊盘尺寸,以促进均匀的焊料润湿。

检查焊膏沉积:使用 SPI 工具确认元件两个焊盘上的焊膏体积一致。对于小型元件,浆料高度应为 0.12-0.15 mm。

提高放置精度:校准拾取和放置机器,以实现 ±0.05 mm 以内的放置精度。最大限度地减少元件放置过程中的机械应力。

3. 焊球:原因和解决方案

什么原因导致焊球?

焊球是指在 PCB 表面或焊点附近形成小的球形焊珠。如果这些球在运行过程中移动,可能会导致短路。常见原因包括:

焊膏中的水分:滞留的水分在回流过程中会蒸发,产生飞溅并形成焊球。

焊膏过多:过多的焊膏会导致溢出,从而导致杂散的焊珠。

回流焊曲线不足:预热时间不足或温度低的轮廓会阻止适当的焊料聚结,从而导致球化。

PCB 污染:PCB 表面的残留物或污垢会干扰焊料流动,导致焊球形成。

防止焊料起泡的解决方案

通过这些有针对性的解决方案对抗焊球:

妥善存放焊膏:将焊膏保存在 2-10°C 的冰箱中,并在使用前使其达到室温 (20-25°C) 4-6 小时,以防止水分凝结。

Control Paste 应用:使用具有精确孔径的模板并检查浆料沉积物,以确保它们符合设计规格(例如,细间距应用的厚度为 0.1-0.15 mm)。

优化回流焊曲线:在 150-180°C 下将预热区延长至 60-120 秒,以蒸发水分并促进均匀的焊料流动。避免峰值温度低于焊料的熔点(例如,SAC305 无铅焊料为 217°C)。

彻底清洁 PCB:在涂抹焊膏之前,使用异丙醇或专用 PCB 清洁剂去除污染物。如果回流焊后污染仍然存在,则实施免清洗助焊剂。

通用回流焊故障排除指南

除了特定缺陷之外,解决回流焊问题的系统方法可以节省时间和资源。按照此分步指南诊断和解决装配过程中的问题:

检查视觉缺陷:使用放大镜或自动光学检测 (AOI) 来识别回流焊后的桥接、立碑或焊球等可见问题。

查看 Reflow Profile:使用温度分析器检查温度设置和区域持续时间。确保配置文件符合焊膏制造商的建议(例如,峰值温度比熔点高 20-40°C,持续 30-60 秒)。

评估焊膏质量:验证糊状物的保质期和储存条件。测试粘度(3 型浆料通常为 600-800 kcps),以确保其适合打印。

评估 PCB 和组件状况:寻找 PCB 焊盘和元件引线上的污染、氧化或损坏。根据需要更换或清洁。

分析设备性能:校准回流焊炉以实现均匀的热量分布(跨区域在 ±5°C 以内),并验证钢网印刷机的准确性以实现一致的浆料沉积。

记录并迭代:记录每个故障排除周期后的结果和调整。在扩大生产规模之前,对小批量进行测试以确认解决方案。

防止回流焊缺陷的最佳实践

预防总是胜于返工。实施这些最佳实践,以最大限度地减少工作流程中的回流焊缺陷:

使用优质材料:从具有一致性能规格的信誉良好的供应商处选择焊膏和元件。

遵守 IPC 标准:遵循 IPC-A-610 等指南了解可接受的焊点标准,遵循 IPC-J-STD-001 指南了解焊接工艺。

维护设备:定期清洁和校准回流焊炉、钢网打印机和贴片机,以确保精度。

培训人员:教育您的团队正确处理材料、设备设置和缺陷识别,以减少人为错误。

实施检查系统:使用 SPI 和 AOI 在流程的早期发现问题,从而降低缺陷到达最终装配的可能性。

掌握回流焊以实现可靠的 PCB 组件

回流焊缺陷(如焊料桥接、立碑和焊球)可能令人沮丧,但只要有正确的知识和工具,它们就完全可以管理。通过了解根本原因(无论是不正确的回流焊曲线、模板设计问题还是材料质量)并应用有针对性的解决方案,电气工程师可以实现高质量、可靠的 PCB 组件。将此回流焊故障排除指南作为诊断和修复生产线中问题的首选资源。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号