在SMT组装中实现高精度:掌握模板印刷技术

如果您是一名从事表面贴装技术 (SMT) 组装的电气工程师,那么实现高精度的模板印刷对于确保印刷电路板 (PCB) 的质量和可靠性至关重要。但是,您如何掌握模板印刷技术以获得一致的结果呢?答案在于了解模板设计、焊膏应用和过程控制的细微差别。在这份综合指南中,我们将深入探讨高精度钢网印刷的世界,探索细间距钢网印刷、SMT 组装精度、焊膏量控制和钢网印刷精度,以帮助您优化制造工艺。

为什么高精度模板印刷在 SMT 组装中很重要

在 SMT 组装中,模板印刷是第一步,也可以说是最关键的一步。它涉及将焊膏沉积到 PCB 上,以在元件和电路板之间建立连接。如果焊膏涂覆不精确,则存在焊料不足、桥接或错位等问题,这可能导致组件有缺陷和昂贵的返工。高精度钢网印刷可确保将适量的焊膏准确放置在需要的位置,尤其是对于具有严格公差(例如 0.4mm 或更小间距尺寸)的细间距元件。

对于电气工程师来说,风险很高。高密度 PCB 中的单个缺陷可能会导致汽车电子或医疗设备等应用中出现信号完整性问题或完全失效。通过掌握钢网印刷精度,您可以降低缺陷率(通常以百万分之 50 (PPM) 为目标)并提高整体良率。让我们探索如何实现这种精度级别。

通过模板印刷实现 SMT 组装精度的关键因素

为了在 SMT 组装中实现高精度,您需要在模板印刷过程中关注几个相互关联的因素。让我们将它们分解为可作的见解。

1. 模板设计:精度的基础

模板的设计直接影响模板印刷的准确性。模板通常由不锈钢或镍制成,并切割出孔(开口)以匹配 PCB 的焊盘布局。对于细间距模板印刷,其中组件的引线间距小至 0.3 毫米,孔径大小和形状至关重要。

孔径大小和比率:理想情况下,面积比(孔径开口面积除以壁面积)应高于 0.66,以确保良好的焊膏释放。对于细间距组件,可能需要更接近 0.8 的比率以防止堵塞。

梯形孔径:具有梯形孔径(底部较宽)的激光切割模板通过减少对模板壁的粘附来改善色浆释放。这对于小于 0.5mm 的间距尤其重要。

模板厚度:较薄的模板(例如,0.1 毫米或 100 微米)通常用于细间距应用,以控制焊膏量。但是,它们必须足够耐用,能够承受重复使用而不会翘曲。

专业提示:在完成设计之前,与您的模板制造商密切合作,使用软件工具模拟浆料释放行为。这可以节省生产线上的试错时间。

2. 焊膏量控制:每次都获得正确的量

控制锡膏量是高精度钢网印刷的基石。过多的浆料会导致焊盘之间出现桥接,而浆料过少会导致接头变弱。目标是在所有焊盘上沉积一致的体积(通常在目标的 ±10% 以内)。

粘贴选择:为您的应用选择具有合适粒径的焊膏。对于细间距组件,4 型或 5 型浆料(粒径为 20-38 微米或 15-25 微米)是理想的选择,因为它们可以更好地通过小孔径。

打印压力和速度:调整刮刀压力(通常在 0.2-0.5 kg/cm 之间)和速度(20-50 mm/s)以匹配模板设计和浆料粘度。压力过大会导致色浆在模板下渗出,而速度过慢可能会导致填充不完全。

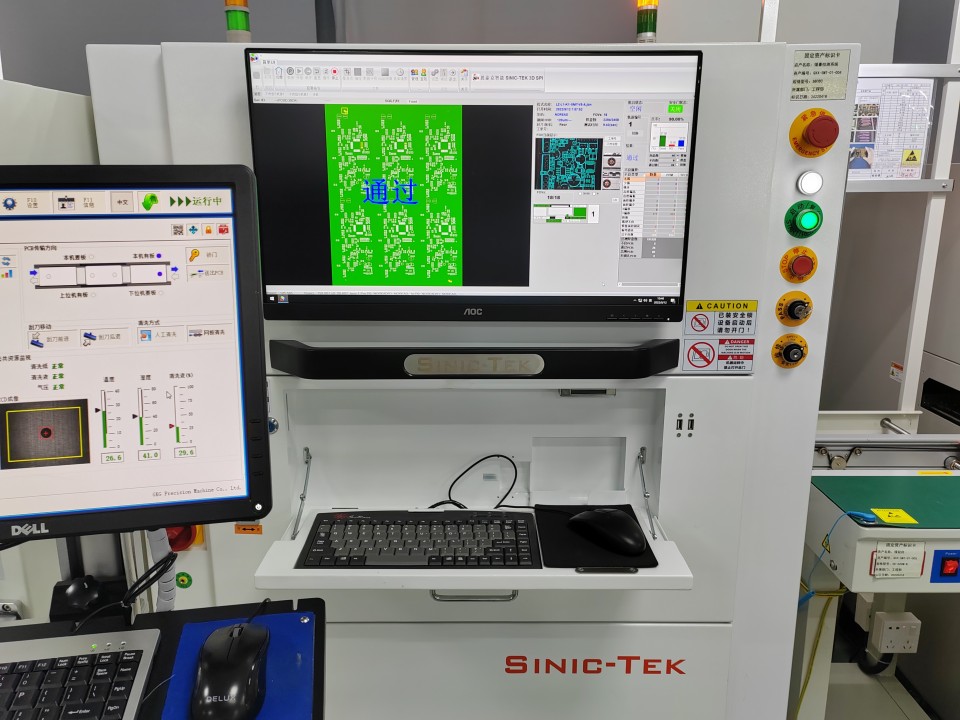

检查工具:使用 3D 焊膏检测 (SPI) 系统测量印刷后的焊膏高度和体积。现代 SPI 机器可以检测小至 1 微米的变化,从而允许实时调整。

3. 细间距模板印刷:应对小型化的挑战

随着电子产品的不断缩小,小间距模板印刷已成为一种必需品。0201 电容器或 0.4mm 间距的 QFN 封装等元件需要极高的精度以避免缺陷。以下是一些最佳实践:

电铸钢网:考虑将电铸镍模板用于超细间距应用。与传统不锈钢相比,这些模板提供更光滑的孔径壁和更好的耐磨性,确保在数千次打印中保持一致的结果。

对准精度:即使是 0.05 毫米的错位也会导致小间距打印出现缺陷。使用钢网打印机上的视觉系统将钢网与 PCB 对齐,精度在 ±10 微米以内。

环境控制:保持洁净室环境(100,000 级或更高),以防止灰尘或碎屑堵塞微小的孔。温度 (20-25°C) 和湿度 (40-60%) 也会影响浆料的行为,因此请保持稳定。

4. 钢网印刷精度:过程控制和维护

如果印刷过程没有得到严格控制,即使是最好的模板设计也不会产生结果。钢网印刷精度取决于一致的机器设置和定期维护。

打印机校准:每周校准您的钢网打印机,以确保刮刀压力和对齐保持在规格范围内。未对准的刮刀会使浆料沉积物歪斜高达 0.1 毫米,足以在细间距板上造成缺陷。

钢网清洁:每 5-10 次打印后清洁模板底面,以去除残留的浆料。带有溶剂擦拭布的自动钢网底部清洁系统可以在不停止生产的情况下实现这一目标。

磨损监测:监控模板磨损,尤其是大批量运行。打印 50,000 次后,孔径边缘可能会变差,从而降低准确性。在缺陷激增之前更换模板。

高精度钢网印刷的常见挑战以及如何克服这些挑战

即使采取了最佳实践,在模板印刷过程中也可能出现挑战。以下是电气工程师面临的一些常见问题及其解决方法:

1. 焊膏桥接

当过多的焊膏连接相邻的焊盘时,就会发生桥接,通常是由于超压或钢网设计不佳。为防止这种情况,请将刮刀压力降低 10-20%,并确保钢网的面积比得到优化。印后 SPI 可及早发现桥接,从而允许立即纠正。

2. 焊膏不足

如果焊盘接受的焊膏太少,接头可能会在热应力下失效。这通常发生在孔径堵塞或面积比低的情况下。将模板厚度增加 0.02 毫米或改用更细的浆料类型。定期清洁也有帮助。

3. 错位问题

模板和 PCB 之间的错位可能会毁掉整个批次。投资配备高分辨率视觉系统(精度为 ±5 微米)的打印机,并仔细检查 PCB 设计上的基准标记位置。

SMT 组装精度的先进技术

对于突破 SMT 装配精度界限的工程师,请考虑以下高级策略:

阶梯型钢网:在不同区域使用不同厚度的阶梯钢网来控制混合组件板的焊膏量。例如,标准组件的厚度为 0.15 毫米,细间距区域的厚度为 0.1 毫米。

纳米涂层:将纳米涂层涂在钢网表面,以减少浆料粘附并改善离型,尤其是对于超细孔径。这可以将钢网寿命延长多达 20%。

闭环反馈:将 SPI 数据与您的钢网打印机集成以进行实时调整。如果浆料量偏差超过 5%,打印机可以自动调整压力或速度。

用于高精度模板印刷的工具和设备

投资于正确的工具可以在实现模板印刷精度方面产生重大影响。以下是需要优先考虑的内容:

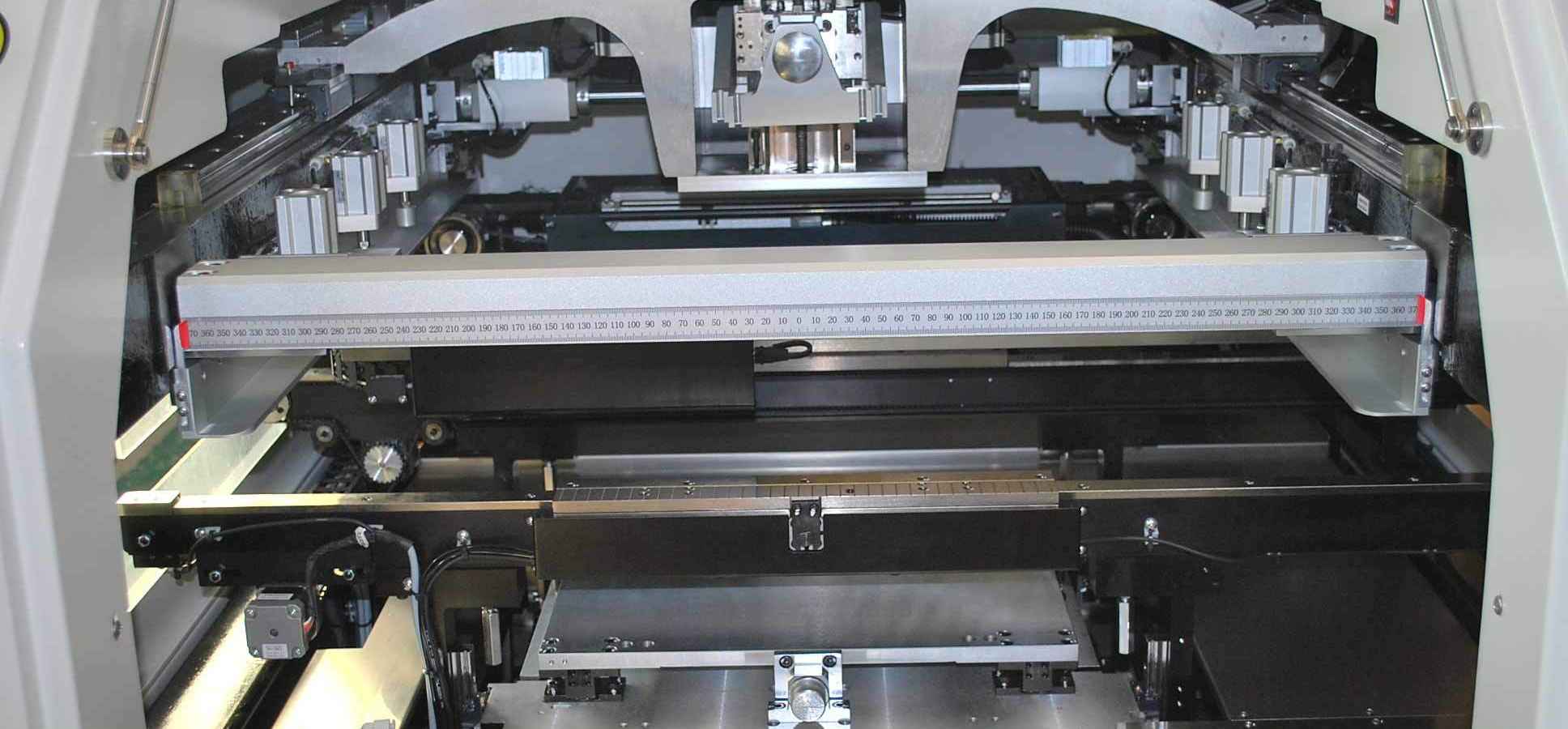

自动 SMT 钢网打印机:寻找具有视觉对准系统和可编程参数的打印机。DEK Horizon 或 MPM Momentum 等型号可提供 ±12.5 微米以内的精度。

3D SPI 机器:Koh Young Zenith 或 CyberOptics SE600 等系统提供详细的浆料体积分析,帮助您保持一致性。

钢网检测工具:在制造后和使用过程中使用基于激光的工具检查孔径尺寸,以便及早发现磨损。

通过精密模板印刷提升您的 SMT 组件

实现 SMT 组装的高精度从掌握模板印刷技术开始。通过专注于模板设计、焊膏体积控制、细间距模板印刷和工艺精度,您可以显著减少缺陷并提高 PCB 的可靠性。无论您是处理细间距元件还是高密度设计,本指南中的可行技巧和高级策略(例如优化面积比、使用电铸模板和集成 SPI 反馈)都可以帮助您在电子制造领域保持领先地位。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号