常见钢网印刷缺陷故障排除:PCB组装实用指南

如果您是从事 PCB 组装工作的电气工程师,模板印刷缺陷可能是一个主要障碍,会导致焊料桥接、焊料不足或焊膏涂抹等问题。这些问题可能导致代价高昂的返工,甚至导致产品故障。那么,您如何排除和修复这些问题呢?

PCB 组装中的模板印刷简介

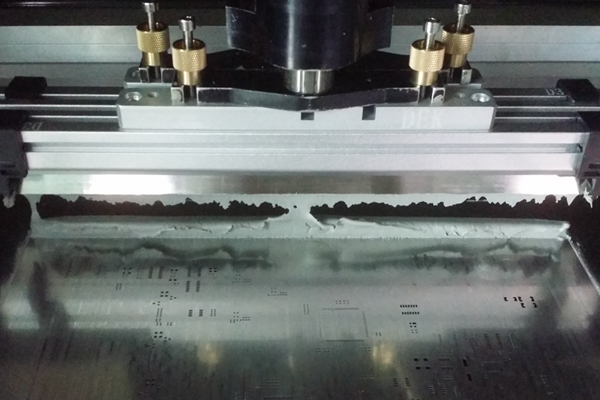

模板印刷是 PCB 组装过程中表面贴装技术 (SMT) 的关键步骤。它涉及通过模板将焊膏浇注到 PCB 上,模板是一种薄金属板,具有与元件焊盘相对应的精确切割孔。此过程为正确焊接和元件放置奠定了基础。然而,即使是钢网印刷中的小错误也可能导致影响整个装配过程的缺陷。焊料桥接、焊料不足或模板对齐问题等问题可能导致连接不良、短路或组件故障。

在本博客中,我们将深入探讨如何解决常见的钢网印刷缺陷。我们的目标是为您提供实用知识和解决方案,以识别、修复和预防 PCB 组装工作流程中的这些问题。让我们从了解工程师在模板印刷过程中面临的最常见问题开始。

PCB 组装中常见的模板印刷缺陷

在我们开始故障排除之前,让我们分解一下您可能会遇到的最常见的模板印刷缺陷。每个缺陷都有特定的原因和对最终 PCB 质量的影响。了解这些问题将有助于您更快地诊断问题并应用正确的修复程序。

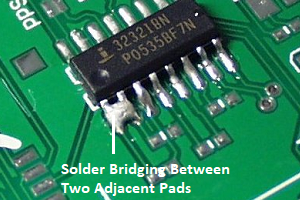

1. 焊锡桥接

当过多的焊膏连接两个相邻的焊盘时,就会发生焊料桥接,从而在回流后产生意外的电气短路。这种缺陷通常表现为焊盘之间的焊料“桥”,并可能导致电路故障。

原因:

过大的模板孔径沉积过多的焊膏(例如,孔径比焊盘尺寸大 10-20%)。

模板未对齐导致焊膏扩散到焊盘边界之外。

印刷过程中刮刀压力过大,迫使浆料位于模板下方。

冲击:焊料桥接会导致短路,从而导致设备功能故障。对于具有细间距元件(例如 0.4mm 间距)的高密度电路板,这种缺陷尤其成问题。

2. 焊料不足

当焊盘上沉积的焊膏太少时,就会发生焊料不足,导致回流焊后焊点变弱或不完整。这种缺陷通常会导致机械和电气连接不良。

原因:

钢网孔尺寸过小或堵塞,限制了色浆的流动(例如,孔色浆或碎屑堵塞)。

刮刀压力低,无法将足够的浆料推入模板。

磨损或损坏的模板,孔径壁不平整。

冲击:薄弱的焊点在热应力或机械应力下可能会失效,导致间歇性连接或元件完全脱落。

3. 锡膏涂抹

焊膏涂抹是指焊膏意外扩散到焊盘区域之外,通常会产生凌乱的沉积物,从而导致桥接或不均匀的接头。

原因:

钢网与 PCB 接触不良,导致浆料渗入钢网下方。

刮刀速度过快(例如,某些设置超过 50 毫米/秒),导致浆料在模板上拖动。

模板清洁不充分,留下与新鲜浆料混合的残留物。

冲击:污迹会增加短路和焊料量不一致的风险,从而影响组件的可靠性。

4. 模板对齐问题

当模板孔径与 PCB 焊盘未完全对齐时,就会出现模板对齐问题,从而导致焊膏沉积物错位。

原因:

设置过程中基准标记检测不准确,导致错位低至 0.1 毫米。

由于长时间使用或处理不当而导致的模板翘曲或拉伸。

PCB 尺寸变化或打印机夹紧不良。

冲击:焊膏错位会导致焊盘上的焊膏不足或焊膏在意外区域上,从而导致焊接缺陷和返工。

钢网印刷缺陷疑难解答:分步解决方案

现在我们已经确定了常见的模板印刷缺陷,让我们探索每个问题的实际故障排除步骤。这些解决方案旨在帮助像您这样的电气工程师快速解决问题,并防止它们在未来的 PCB 装配运行中再次出现。

焊料桥接故障排除

第 1 步:检查模板设计

检查模板孔径是否过大。对于细间距元件,确保孔径尺寸比焊盘尺寸减小 10-15%,以控制焊膏体积。使用模板设计工具或咨询您的模板制造商,了解精确的孔径尺寸。

第 2 步:调整刮刀压力

过大的刮刀压力会迫使粘贴在模板下方,从而导致桥接。根据您的打印机型号,将压力降低到刮刀刀片长度的 0.2-0.3 kg/cm 范围内,并测试结果。监测一致的浆料沉积,无溢出。

第 3 步:验证模板对齐

使用打印机的视觉系统确认模板与 PCB 的对齐情况。即使是 0.05 毫米的错位也会导致细间距焊盘上的桥接。如有必要,请重新校准基准标记。

预防提示:定期检查模板是否磨损,并在打印 50,000-100,000 次后更换它们,具体取决于用途和材料(例如,不锈钢模板的使用寿命比镍长)。

焊料不足的故障排除

第 1 步:检查孔是否堵塞

使用放大镜或自动光学检查 (AOI) 检查模板是否堵塞。用异丙醇和软刷清洁堵塞的孔,或使用超声波清洗机清除顽固残留物。对于细间距孔径(例如 0.3 毫米),请考虑使用带有激光切割开口的模板,以获得更光滑的墙壁。

第 2 步:优化刮刀压力和角度

稍微增加刮刀压力(例如,至 0.3-0.4 kg/cm)以确保浆料充分转移。此外,将刮刀角度调整到 45-60 度,以更好地滚动和沉积浆料。

第 3 步:评估焊膏状况

旧的或干涸的焊膏可能无法正常流动。检查糊剂的有效期和储存条件(通常为 4-10°C)。如果粘度超过制造商规格(例如,3 型糊状物为 600-1200 kcps),请使用新糊状物。

预防提示:实施定期的钢网清洁计划(例如,每 5-10 次打印后),以避免色浆在孔中堆积。

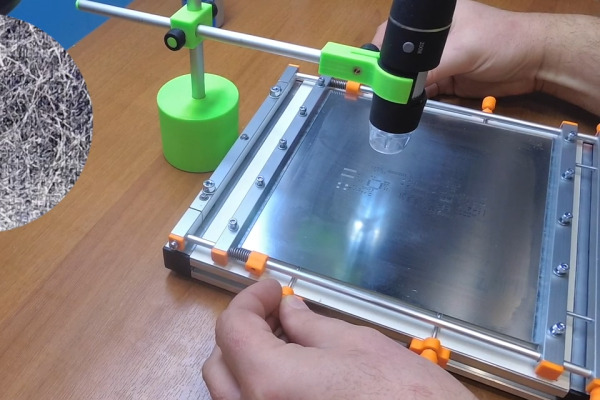

焊膏涂抹故障排除

第 1 步:确保模板与 PCB 的正确接触

验证 PCB 是否牢固夹紧并平放在模板上。任何间隙(即使是 0.1 毫米)都可能导致污迹。将打印机的折断距离调整为 0 毫米,或使用轻微的负折断以获得更好的接触。

第 2 步:降低刮刀速度

将刮刀速度降低到 20-40 毫米/秒,以最大限度地减少浆料拖动。测试不同的速度,以找到适合您的色浆类型和模板厚度(例如,100-150μm)的最佳设置。

第 3 步:定期清洁模板

污迹通常是由于模板底面残留的浆料造成的。每 5-10 次打印后,用无绒布和溶剂擦拭模板,或使用自动钢网底部清洁系统进行大批量生产。

预防提示:将模板存放在干净、无尘的环境中,以避免可能导致污迹的污染。

模板对齐问题疑难解答

第 1 步:重新校准打印机视觉系统

使用打印机的软件重新校准基准标记检测。确保相机系统准确识别 PCB 和模板上的标记。0.025 毫米的错位会导致细间距焊盘上出现明显的焊膏偏移。

第 2 步:检查模板是否有翘曲

将钢网平放在表面上或使用张力计(不锈钢钢网的目标张力:35-40 N/cm),检查钢网是否翘曲或拉伸。立即替换翘曲的模板。

第 3 步:验证 PCB 尺寸

使用卡尺或坐标测量机 (CMM) 测量 PCB 的尺寸精度。与设计文件相比,超过 ±0.1mm 的变化可能会导致对齐问题。与您的 PCB 供应商合作,确保严格的公差。

预防提示:使用带有蚀刻基准标记的模板以提高对齐精度,并妥善存放以避免物理变形。

防止模板印刷缺陷的最佳实践

虽然故障排除是必不可少的,但首先防止钢网印刷缺陷可以节省时间并降低返工成本。以下是保持无缺陷 PCB 组装过程的一些最佳实践:

定期维护:为您的钢网打印机安排日常维护,包括更换刮刀(每 3-6 个月)和视觉系统校准(每月)。

钢网质量:投资具有光滑孔径壁和精确尺寸的高质量激光切割模板。对于细间距组件,请选择厚度为 80-100μm 的模板。

焊膏处理:将焊膏储存在推荐温度 (4-10°C) 下,并在使用前使其达到室温 (20-25°C) 4-6 小时,以避免冷凝和粘度问题。

过程监控:使用自动光学检测 (AOI) 或焊膏检测 (SPI) 系统在印刷后立即检测缺陷。现代 SPI 机器可以以 ±5% 的精度测量浆料体积。

训练:确保作员接受正确的打印机设置、钢网处理和清洁程序的培训,以最大限度地减少人为错误。

掌握 PCB 组装故障排除

钢网印刷缺陷,如焊料桥接、焊料不足、焊膏污迹和钢网对齐问题,可能会破坏您的 PCB 组装过程,但它们并非不可克服。通过了解根本原因并应用本指南中概述的故障排除步骤,您可以最大限度地减少缺陷并提高组件的可靠性。请记住,通过定期维护、高质量材料和过程监控来专注于预防,以避免问题开始。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号