集成电路故障排除:PCB 组装问题的实用指南

您是否在印刷电路板 (PCB) 组件中面临集成电路 (IC) 方面的挑战?无论是识别故障 IC、进行故障分析还是应用有效的维修技术,对 IC 进行故障排除都可能是一项艰巨的任务。在本综合指南中,我们将引导您完成诊断和解决与 IC 相关的 PCB 组装缺陷的实用步骤和方法。从 IC 测试方法到 PCB 维修技术,本博客涵盖了简化故障排除过程和确保可靠性能所需的一切。

为什么 IC 故障排除在 PCB 组装中很重要

集成电路是现代电子产品的核心,充当控制从智能手机到工业机械等设备功能的大脑。但是,当 IC 在 PCB 组装过程中发生故障或故障时,可能会导致重大延迟、成本增加和产品质量下降。了解如何有效地对 IC 进行故障排除对于工程师和技术人员最大限度地减少停机时间并保持高生产标准至关重要。

在本指南中,我们将深入探讨如何识别常见的 PCB 组装缺陷,执行 IC 故障分析,并使用经过验证的 IC 测试方法来查明问题。让我们从导致 PCB 组装中 IC 相关问题的基本原因开始。

PCB 组装中 IC 故障的常见原因

在深入研究故障排除技术之前,首先了解 IC 失效的原因很重要。以下是 IC 相关 PCB 组装缺陷的一些最常见原因:

热应力:焊接或作过程中的过热会损坏 IC,导致裂纹或内部故障。例如,在 260°C 以上的温度下长时间回流焊接会降低 IC 元件的劣化。

静电放电 (ESD):静电的突然释放会损坏敏感的 IC 元件。即使是 100 伏的小放电,对某些芯片来说也可能是灾难性的。

不良的焊接实践:冷焊点或焊料不足等问题会导致连接不良,从而导致间歇性故障或完全 IC 故障。

机械损伤:处理或组装过程中的物理应力可能会使 IC 封装破裂或使内部连接脱落。

电源问题:过压或欠压情况会损坏 IC。例如,向额定电压为 5V 的芯片提供 5.5V 电压可能会造成不可逆转的伤害。

制造缺陷:即使在正常工作条件下,IC 本身的内部缺陷(例如硅缺陷或封装不良)也可能导致故障。

了解这些根本原因有助于在故障排除过程中防止问题和缩小问题范围。现在,让我们探索如何识别 PCB 上的故障 IC。

识别有故障的 IC:关键体征和症状

在密集的 PCB 上找到有缺陷的 IC 就像大海捞针一样。但是,有一些迹象可以指导您找到罪魁祸首。以下是识别故障 IC 时要注意的事项:

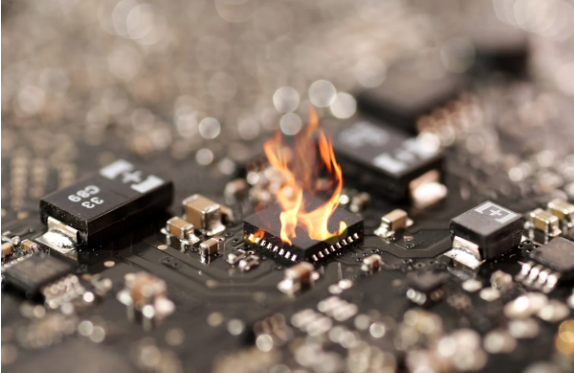

过热:如果 IC 摸起来感觉过热或显示温度读数超过其规定限值(通常在数据表中找到),则可能是故障。

无输出或输出不正确:使用万用表或示波器检查 IC 是否产生预期的电压或信号。例如,逻辑门 IC 应根据输入条件输出清晰的高电平 (例 5V) 或低电平 (例 0V) 信号。

可见损伤:寻找 IC 封装上的裂纹、烧伤或变色。这些是物理或热损伤的明确指标。

间歇性行为:如果 PCB 偶尔工作或在特定条件下(例如预热后)出现故障,则 IC 可能是问题所在。

功耗异常:电流消耗的突然尖峰或下降(使用与电源串联的万用表测量)可能表明 IC 出现故障。

用于准确诊断的 IC 测试方法

一旦您怀疑 IC 有故障,下一步就是使用可靠的方法对其进行测试。以下是一些经过验证的 IC 测试方法,可在 PCB 组装故障排除过程中确认缺陷:

1. 目视检查

首先使用放大镜或显微镜进行彻底的目视检查。寻找 IC 和周围组件的物理损坏、不良的焊点或过热的迹象。这种方法很快,并且通常会发现明显的问题,例如包装破裂或引脚烧焦。

2. 万用表测试

数字万用表是基本 IC 测试的重要工具。将其设置为 continuity 模式以检查引脚之间是否有短路或开路连接。或者,使用电压模式根据 IC 的数据表规格测量输入和输出电压。例如,如果额定输出为 3.3V 的稳压器 IC 仅显示 2.5V,则很可能有缺陷。

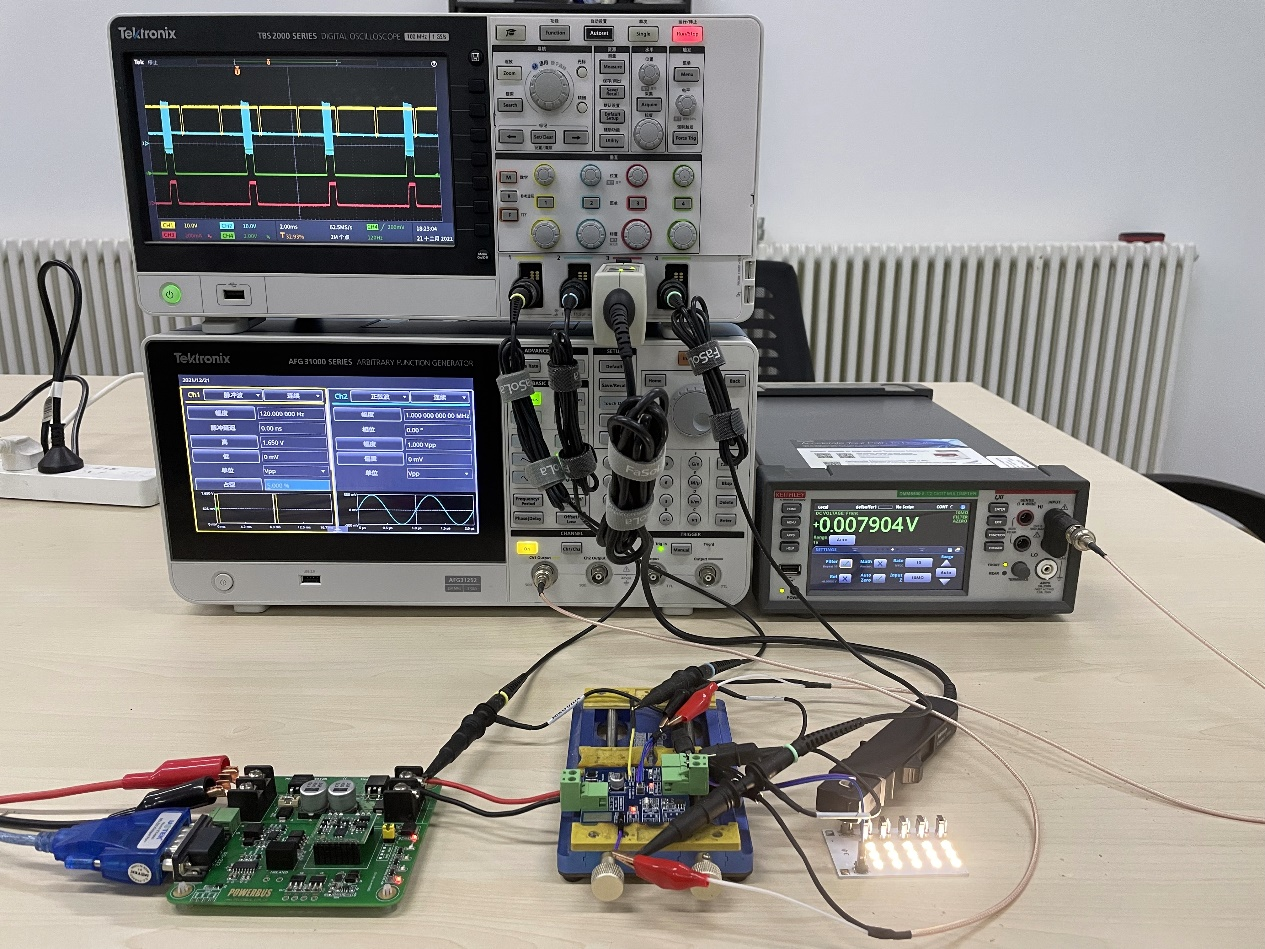

3. 示波器分析

对于处理信号的 IC(如放大器或微控制器),示波器有助于分析波形。检查输出信号是否与预期的频率和振幅匹配。波形失真或根本没有信号通常表示内部 IC 故障。

4. 在线测试 (ICT)

在线测试使用专用设备测试 IC,而无需将其从 PCB 上拆下。ICT 系统将测试信号应用于特定引脚并测量响应,有助于隔离复杂电路板上的故障组件。

5. 功能测试

为 PCB 供电并测试 IC 在电路中的功能。例如,如果它是一个微控制器,请上传一个简单的测试程序以查看它是否正确执行。未能按预期执行表明 IC 或其连接存在问题。

IC 故障分析:深入挖掘问题

一旦确定了有故障的 IC,进行详细的故障分析有助于了解其故障原因以及如何防止出现类似问题。IC 故障分析涉及一种系统的方法,以发现根本原因。这是如何做到的:

记录症状:记下所有观察到的问题,例如错误代码、过热或信号丢失。这将创建用于分析的基线。

检查环境因素:查看作条件。PCB 是否暴露在高湿度、极端温度或 ESD 事件中?

分析电应力:使用万用表检查 IC 是否接收到正确的电压和电流。将读数与数据表限制进行比较。

检查物理损坏:在放大镜下寻找裂缝或烧伤。在某些情况下,X 射线成像可以揭示内部粘合线损坏,正如专业人士在社交平台上分享的那样。

查看组装过程:评估焊接技术、回流焊曲线和处理程序。例如,如果回流焊温度峰值高于 260°C 超过 30 秒,则可能会损坏 IC。

通过结合这些步骤,您可以查明故障是由于设计缺陷、制造错误还是外部因素造成的,从而允许有针对性地解决问题。

IC 问题的 PCB 修复技术

确认 IC 有故障后,下一步是维修或更换。以下是解决 IC 相关缺陷的实用 PCB 修复技术:

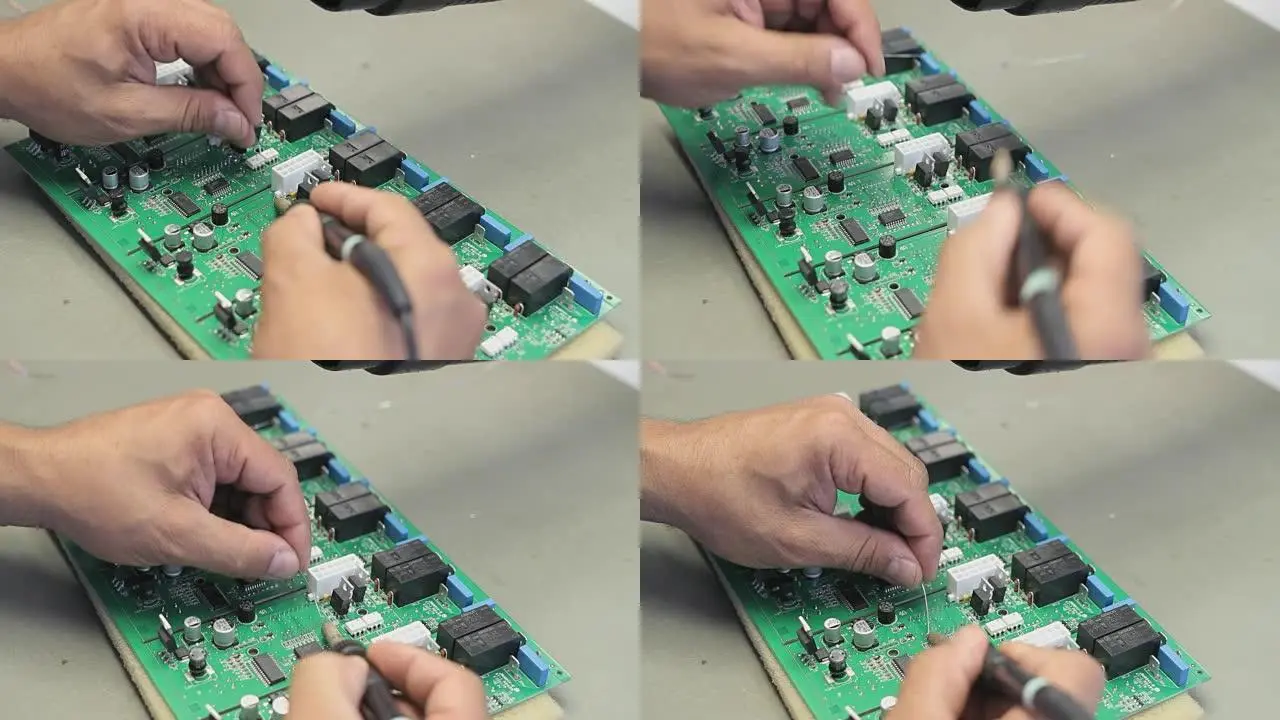

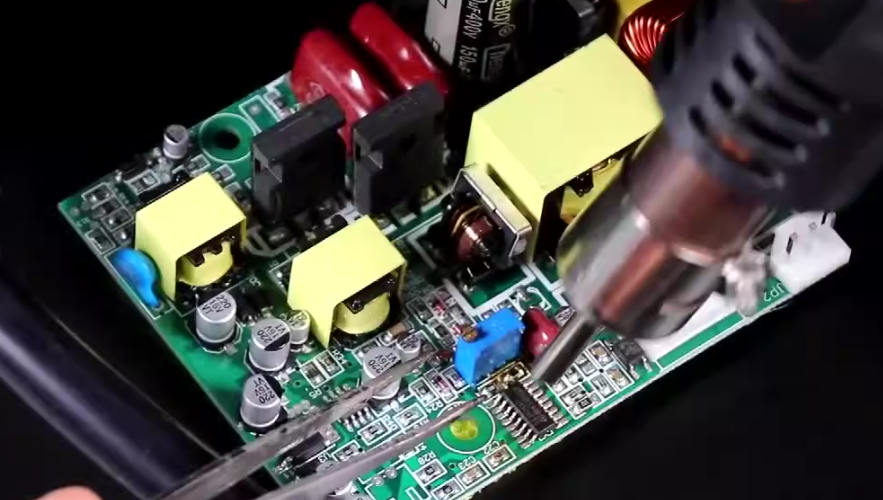

1. 拆焊和更换 IC

使用热风返修台移除有缺陷的 IC。将温度设置为 300°C 左右,并将热量均匀地照射在 IC 上 20-30 秒,直到焊料熔化。用镊子提起 IC,用烙铁和灯芯清洁焊盘,然后将新 IC 焊接到位。确保正确对齐以避免短路或连接开路。

2. 固定焊点

如果问题是焊点不良,请使用 300-350°C 的烙铁回流焊点。 在该区域涂抹助焊剂,加入少量新焊料,并确保形成有光泽的凹形接头。这通常可以在不更换 IC 的情况下解决连接问题。

3. 解决跟踪损坏

如果 IC 附近的 PCB 走线损坏,请使用导电笔或细线修复小断裂。对于更大的损坏,请考虑添加跳线以绕过断开的走线,确保绝缘以防止短路。

4. 防止 ESD

在维修期间,请始终在 ESD 安全垫上工作,并佩戴接地腕带。这可以防止在处理过程中进一步损坏 IC 或其他组件。

防止未来 PCB 组件中的 IC 故障

虽然故障排除和维修是必不可少的技能,但防止 IC 故障甚至更好。以下是减少与 IC 相关的 PCB 组装缺陷的可行技巧:

使用适当的焊接配置文件:遵循制造商推荐的回流焊曲线以避免热应力。通常,大多数 IC 的峰值温度保持在 260°C 以下。

实施 ESD 保护:为您的工作空间配备 ESD 安全工具,并培训员工正确处理以消除静电放电风险。

验证电源稳定性:使用稳压器和滤波器,确保 IC 在其额定范围(例如 3.3V ± 0.3V)内接收稳定的电源输入。

进行组装前测试:在将 IC 焊接到 PCB 上之前,先测试 IC 的功能,以便及早发现有缺陷的组件。

选择可靠的组件:从值得信赖的供应商处采购 IC,以降低假冒或不合格零件的风险。

有效 IC 故障排除所需的工具

拥有正确的工具可以在诊断和修复 IC 问题方面发挥重要作用。以下是您的工作台的基本设备列表:

数字万用表:用于测量电压、电流和连续性。

示波器:分析信号完整性和波形。

热风返修台:用于拆焊和焊接 IC。

烙铁:用于精确的焊点修复(建议的焊头温度:300°C)。

放大镜或显微镜:检查小组件和焊点。

ESD 安全工具:包括垫子、腕带和镊子,以防止静电损坏。

对集成电路进行故障排除对于任何参与 PCB 组装的人来说都是一项关键技能。通过了解 IC 故障的常见原因,识别有故障 IC 的迹象,并应用有效的测试和修复技术,您可以有效地解决问题并确保电子产品的可靠性。无论您是使用万用表进行基本检查还是进行详细的 IC 故障分析,本指南中概述的方法都提供了通往成功的实用路线图

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号