4层板布局指南:让电路性能翻倍的层叠设计技巧

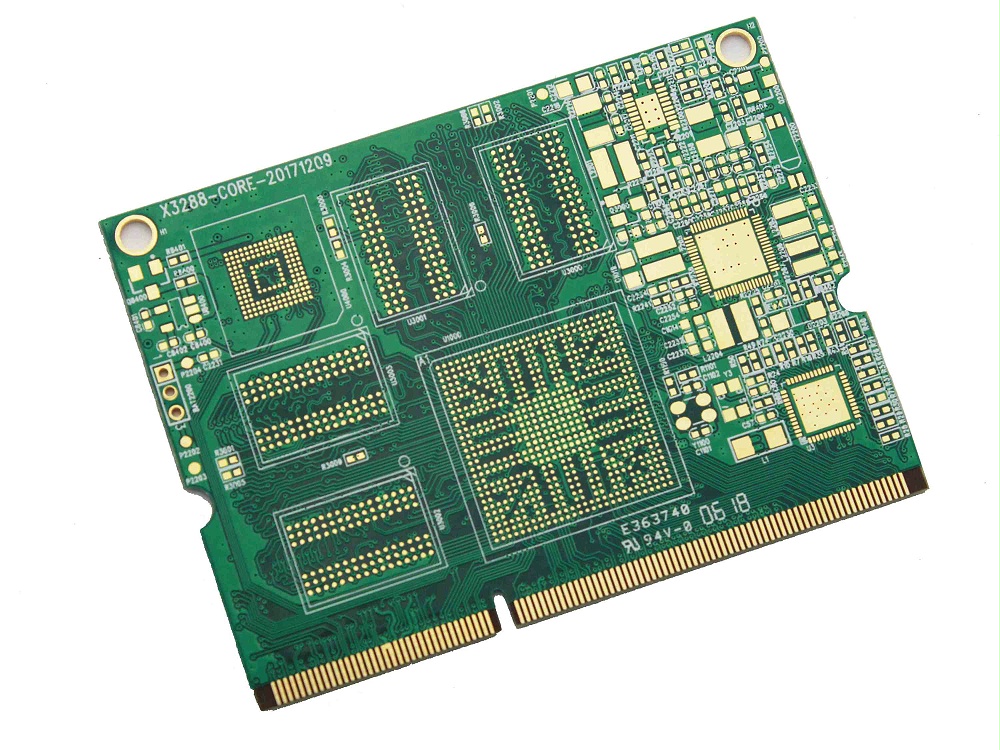

同样的元器件,焊在不同布局的 4 层板上,性能可能相差一倍 —— 这就是布局的魔力。4 层板的 “信号层 - 接地层 - 电源层 - 信号层” 结构,比 2 层板多了两个内层,如何用好这两个 “隐藏层”,决定了电路的信号完整性、抗干扰能力和散热效果。从手机主板到工业控制板,4 层板的布局就像城市规划,合理分区、道路通畅才能让 “电子交通” 高效运行。

4 层板的 “黄金层叠”:先确定层功能

4 层板的层叠结构不是随意排列的,最经典的 “黄金布局” 是:顶层(信号层)、第二层(接地层)、第三层(电源层)、底层(信号层)。这种结构让接地层和电源层紧密相邻(间距 0.2-0.4mm),形成天然的 “平板电容”,能抑制高频噪声,同时为信号提供稳定的参考平面。

为什么要这样安排?因为信号传输需要 “回流路径”—— 高频信号的电流会沿着信号线路下方最近的接地层或电源层返回,路径越短,噪声越小。某测试显示,这种层叠的 100MHz 信号传输损耗,比 “信号 - 信号 - 接地 - 电源” 结构低 40%,串扰减少 50%。

对于有特殊需求的电路,也可调整层功能:比如射频电路常用 “顶层(信号)- 接地层 - 信号层 - 接地层”,用双接地层增强屏蔽;功率电路则可能将第三层设为接地层,第二层设为电源层,方便大电流布线。但无论怎么调整,接地层和电源层尽量相邻是不变的原则。

顶层与底层:信号线路的 “主干道”

顶层(Top Layer)和底层(Bottom Layer)是看得见的信号层,主要走信号线,布局时要像规划城市主干道一样,让 “车流量” 大的线路(如高速信号、时钟信号)走直路、宽路。

高速信号 “贴地飞行”

高速信号(频率>100MHz,如 USB3.0、DDR)必须靠近接地层布线,且尽量走直线,避免 90° 拐角(用 45° 角或圆弧过渡)。因为 90° 拐角会导致线路阻抗突变,就像高速公路突然变窄,引发信号反射。某 DDR4 内存的布线测试显示,90° 拐角会使信号反射损耗增加 3dB,而 45° 拐角仅增加 0.5dB。

高速信号的线路宽度也有讲究,通常 50Ω 阻抗的微带线(顶层信号,下方是接地层)宽度约 0.3-0.5mm(取决于基材厚度),偏差超过 0.02mm 会导致阻抗不匹配。现在的 PCB 设计软件能自动计算线宽,确保阻抗误差<5%。

分区布局 “减少串门”

把顶层和底层按功能分区:比如顶层左侧放处理器,右侧放接口电路;底层对应位置放电源管理和存储器,让相关电路的连线尽量短。某智能手表 PCB 的布局优化后,相关线路平均长度从 15cm 缩短到 8cm,信号延迟减少 40%,功耗降低 15%。

模拟电路(如运放、ADC)要远离数字电路(如 CPU、逻辑芯片),两者之间用接地铜带隔离,就像给模拟电路围个 “安静区”。某数据采集板的布局中,模拟区和数字区距离从 3cm 增至 8cm 后,ADC 的信噪比从 60dB 提升到 75dB,效果显著。

接地层:电路的 “稳定地基”

接地层(GND Layer)是 4 层板的 “隐形支柱”,作用相当于电路的 “零电位参考点” 和 “噪声垃圾桶”,布局时要保证其完整性,就像地基不能有大坑。

避免 “开天窗”

接地层上的过孔、开槽会破坏其完整性,增加接地阻抗。比如在接地层开一个 20mm×20mm 的 “天窗”(为避让其他元件),会使该区域的接地阻抗从 0.1Ω 增至 1Ω,高频噪声无法有效泄放。某射频 PCB 的整改案例显示,填补接地层的天窗后,辐射干扰降低 20dB,通过了 EMC 认证。

必须开孔时,要在孔周围 “打地过孔”—— 在开孔边缘每隔 2mm 打一个接地过孔,像给洞口加 “围栏”,减少阻抗突变。测试显示,带地过孔的开孔,其周围接地阻抗比无围栏的低 60%。

模拟地与数字地 “单点连接”

电路中的模拟地(AGND)和数字地(DGND)要分开布线,最后通过一个 “0 欧电阻” 或 “接地过孔” 单点连接,避免数字地的噪声流入模拟地。某传感器 PCB 采用这种方法后,模拟电路的噪声峰峰值从 100mV 降至 30mV,测量精度提升 3 倍。

电源层:电流的 “能源站”

电源层(Power Layer)相当于 “分布式电源总线”,负责给各元件供电,布局要像规划电网一样,让电流 “就近取用”,减少传输损耗。

按电压 “分区供电”

电源层按电压划分区域,比如 3.3V 区、1.8V 区、5V 区,各区之间用接地铜带隔离,防止不同电压的噪声相互干扰。分区边界要清晰,某工业控制板的电源层未分区时,3.3V 电源受 5V 区噪声干扰,波动达 50mV,分区后波动降至 10mV。

每个电压区要靠近对应的负载,比如 3.3V 区尽量覆盖 CPU、内存等主要 3.3V 元件,缩短供电距离。某测试显示,电源线路每延长 1cm,大电流(1A)下的电压损耗会增加 5-10mV,这就是为什么电源层要 “贴近负载”。

给大电流 “开高速通道”

大电流线路(如电源入口、电机驱动)在电源层对应的区域要留足 “宽度”,比如 1A 电流需要至少 0.5mm 宽的铜箔(1 盎司铜厚),3A 则需要 1mm 以上。某电机控制器 PCB 的电源层优化后,大电流线路宽度从 0.8mm 增至 1.5mm,线路温度从 65℃降至 45℃,避免了过热老化。

布局避坑指南:新手常犯的 5 个错误

接地层变成 “瑞士奶酪”:过孔太多太乱,导致接地阻抗飙升。解决办法:集中布置过孔,每 10cm2 过孔数量不超过 5 个,且孔径尽量统一(如 0.4mm)。

高速信号跨分割:信号线路跨过电源层或接地层的分区边界,导致回流路径中断。某 HDMI 线路跨分割后,信号眼图严重闭合,调整路径避免跨分割后恢复正常。

电源层与接地层间距太大:超过 0.5mm 会降低平板电容的容量,削弱噪声抑制能力。尽量控制在 0.2-0.3mm,某 5G PCB 将间距从 0.6mm 缩至 0.3mm,电源噪声降低 30%。

元件摆放 “东倒西歪”:同类元件方向不一,导致布线杂乱。比如电阻电容统一按 “水平或垂直” 方向摆放,IC 引脚朝向一致,能减少布线交叉。

忽略散热空间:大功率元件(如电源芯片)周围未留散热铜皮,导致过热。在芯片下方的接地层铺大面积铜皮,并打散热过孔(间距 2mm),能将温度降低 15-20℃。

4 层板的布局是 “空间利用与性能平衡” 的艺术,它不像焊接、蚀刻那样有直观的工艺痕迹,却直接决定了电路的上限。同样的元件,好的布局能让信号传输更流畅、抗干扰能力更强、寿命更长。对于电子爱好者来说,掌握 4 层板布局的核心原则,就能从 “能工作” 提升到 “工作得好”—— 这正是电路设计的魅力所在。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号