HDI PCB:优点、设计技巧和制造技术

高密度互连 (HDI) 印刷电路板 (PCB) 已成为一种改变游戏规则的解决方案,可在不牺牲性能的情况下实现紧凑的设计。这些先进的 PCB 使用更精细的走线、微孔和创新的分层技术来满足智能手机、医疗设备和汽车系统等现代设备的需求。无论您是在设计尖端的可穿戴设备还是优化工业物联网设备,了解 HDI PCB 都可以为您的项目解锁新的可能性。在这篇博客中,我们将探讨 HDI PCB 的主要优势,分享实用的设计技巧,并深入研究使这些电路板栩栩如生的制造技术——所有这些都是为了帮助像您这样的工程师取得成功而量身定制的。

什么是 HDI PCB?

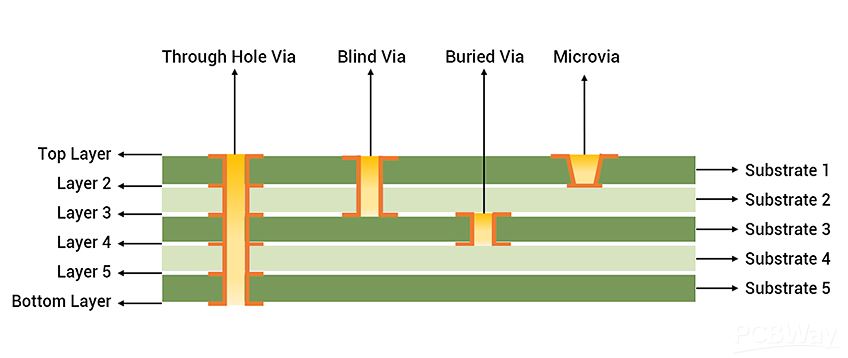

与传统 PCB 相比,HDI PCB 的单位面积布线密度更高。这是通过微孔(直径为 0.006 英寸或更小的过孔)、盲埋孔以及更细的走线宽度(通常低于 3 mils)等功能实现的。这些特性使 HDI 板能够在更小的占地面积内支持更多的组件和连接,使其成为紧凑、高性能电子产品的理想选择。

与依赖更大的通孔和更宽走线的标准 PCB 不同,HDI 板使用先进的技术来堆叠层并有效地路由信号。例如,像 1+N+1 这样的典型 HDI 结构在内核的每一侧都包含一层微孔,而更复杂的 2+N+2 设计则增加了额外的微孔层以获得更高的密度。这种灵活性使工程师能够在不影响功能的情况下减少层数,例如,从传统 PCB 中的 10 层减少到 HDI 设计的 4 层或 5 层。

HDI PCB 的好处

HDI PCB 具有一系列优势,使其成为应对现代工程挑战不可或缺的优势。以下是主要优势的详细介绍:

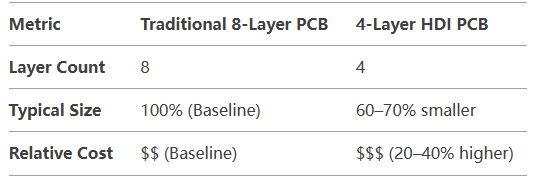

1. 小型化和节省空间

HDI 技术擅长缩小电路板尺寸,同时保持甚至增强功能。通过使用微孔和精细走线,工程师可以将组件放置得更紧密,从而减少整体占用空间。例如,8 层传统 PCB 通常可以用 4 层 HDI 板代替,从而减小尺寸和重量高达 40%。这对于智能手机等每一毫米都很重要的应用至关重要。

2. 改进的信号完整性

HDI 设计中较短的信号路径可减少延迟和信号损失。由于微孔连接相邻层而不是跨越整个电路板,因此信号传输时间显著缩短——与通孔相比,有时可缩短 20-30%。这对于高速电路尤其有价值,因为在高速电路中,保持阻抗(例如,射频信号为 50 欧姆)对于避免反射和串扰至关重要。

3. 增强的可靠性

微孔的纵横比(通常为 1:1 或更小)低于通孔,因此在热应力下不易开裂。IPC 的研究表明,HDI 板中的盲埋通孔具有卓越的耐用性,尤其是在汽车或航空航天应用等恶劣环境中,温度可在 -40°C 至 125°C 之间波动。

4. 提高设计灵活性

HDI PCB 允许在电路板的两侧使用更多组件,这要归功于 via-in-pad 和堆叠微孔等技术。这为复杂设计提供了布线选项,例如间距低至 0.4 mm 的高引脚数球栅阵列 (BGA) 的设计。工程师可以用更少的层数实现相同的功能,从而简化装配并降低成本。

5. 长期成本效益

虽然由于专业工艺,HDI 制造涉及更高的前期成本,但层数和电路板尺寸的减少通常会抵消这些费用。例如,将 8 层标准 PCB 转换为 4 层 HDI 设计可以将材料成本降低 25-30%,使其成为大批量生产的明智选择。

HDI PCB 的设计技巧

设计 HDI PCB 需要精确和远见才能最大限度地发挥其优势。以下是指导您完成整个过程的可行提示:

1. 优先考虑信号完整性

对于高速或 RF 设计,信号完整性是不可协商的。使用阻抗控制布线,并计算走线宽度和间距以匹配您的目标阻抗(例如,100 欧姆差分)。Altium Designer 或 OrCAD X 等工具可以模拟信号行为,确保各层之间的一致性。保持微孔短截线(最好在 5 mil 以下),以尽量减少反射。

2. 优化过孔放置

战略性地利用盲埋孔来释放表面空间。例如,在焊盘中放置过孔 (via-in-pad) 可实现更紧凑的元件布局,非常适合间距为 0.65 mm 或更小的 BGA。但是,请确保适当的填充(例如导电环氧树脂),以避免在组装过程中产生芯吸。交错的微孔比堆叠的微孔更可靠,可用于多级连接,平衡成本和性能。

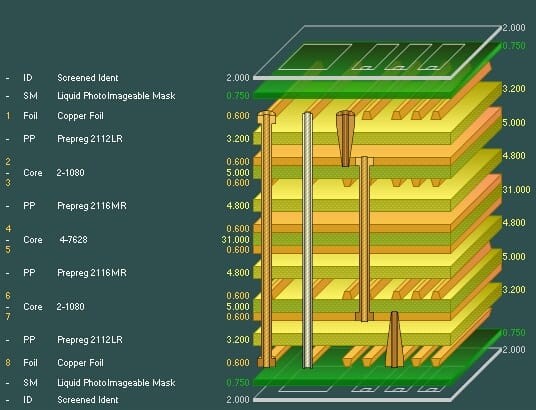

3. 尽早规划您的叠层

设计良好的叠层是 HDI PCB 的支柱。对于 1+N+1 设计,使用薄电介质(例如 2-3 mils)以保持微孔纵横比易于管理。在 2+N+2 设置中,考虑将铜填充堆叠微孔用于高密度布线,但请咨询您的制造商以确认功能。以对称为目标以防止翘曲,例如,在两侧匹配 1 盎司的铜层。

4. 最小化层数

挑战自己,在不牺牲功能的情况下减少图层。3-N-3 叠层(每侧三个微孔层)通常是复杂设计的最佳位置,可提供高布线密度,同时控制成本。在最终确定设计之前,使用 routing 工具测试可行性。

5. 与您的制造商合作

HDI 公差很严格 — 走线宽度低于 3 mil 和环形环小至 4 mils 需要精度。尽早与制造商共享叠层和设计文件,以验证可制造性。例如,激光钻孔微孔需要特定的介电材料(例如,像 Rogers 4350B 这样的低损耗层压板),这可能会影响交货时间。

HDI PCB 的制造技术

生产 HDI PCB 涉及专门的工艺,这使它们有别于传统的 PCB 制造。以下是对关键技术的深入了解:

1. 微孔激光钻孔

激光钻孔是 HDI 制造的基石,可制造直径小至 20 微米 (1 mil) 的微孔。使用 355 nm 紫外激光器,制造商可以实现机械钻头无法达到的精度,而机械钻头的精度低于 6 mil。该工艺通过形成仅连接相邻层的 vias 来支持高密度布局,从而让其他层自由进行布线。

2. 顺序层压

与一步层压的标准 PCB 不同,HDI 板通常会经历多个层压周期。对于 2+N+2 设计,首先对磁芯进行层压,然后依次进行额外的层和微孔钻孔和电镀。这样可以逐层构建结构,确保在 2-3 mils 内对齐以避免套准错误。

3. 通孔填充和电镀

钻孔后,微孔填充导电(例如铜)或非导电环氧树脂,以形成用于元件安装的平坦表面。随后进行镀铜,通常通过化学沉积,以确保可靠的电气连接。对于焊盘中的通孔设计,此步骤对于防止空隙至关重要,需要填充深度至少为通孔高度的 80%。

4. 高级成像和蚀刻

HDI 板比传统 PCB(5-8 mils)需要更细的线条(例如 2-3 mils),因此制造商使用激光直接成像 (LDI) 而不是传统的光刻技术。LDI 提供低至 1 mil 的分辨率,确保清晰的轨迹图案。然后,湿法蚀刻去除多余的铜,通过严格的工艺控制将均匀性保持在 ±0.5 mil 以内。

5. 表面处理

为了保护精细特征并确保可焊性,HDI PCB 通常使用化学沉镍 (ENIG) 等表面处理。ENIG 提供平坦、耐腐蚀的表面,具有 2-5 微英寸的金层,非常适合细间距组件。由于信号损耗较低,Immersion Silver 等替代品适合高频设计。

HDI PCB 设计和制造中的挑战和解决方案

虽然 HDI PCB 提供了巨大的好处,但它们也带来了工程师必须解决的挑战:

挑战 1:成本较高

与标准 PCB 相比,使用激光钻孔、薄材料和多个层压周期会使生产成本增加 20-30%。 使用我们的 HDI PCB 价格计算器来估算您的项目成本。

溶液:

优化您的设计,以最大限度地减少层数和微孔的使用。例如,3-N-3 叠层可以有效地平衡成本和密度。

挑战 2:复杂的设计过程

严格的公差和密集的布局需要高级技能和软件。未对准的过孔(例如,偏离 5 mils)可能会损坏电路板。

溶液:

使用具有 HDI 特定功能的设计工具,如 Altium Designer 的微孔布线,并通过可制造性设计 (DFM) 检查进行验证。

挑战 3:热管理

更小区域内的更多组件会产生热量,在 85°C 以上的温度下可能会性能下降。

溶液:

结合热通孔和铜层来散热,关键区域的热阻低于 10°C/W。

HDI PCB 通过提供无与伦比的小型化、信号性能和设计灵活性,正在彻底改变电子产品。从将 10 层电路板减少到 4 层奇迹,再到提高极端条件下的可靠性,其优势显而易见。通过遵循优化通孔布局和仔细规划叠层等设计技巧,工程师可以充分利用这些优势。同时,激光钻孔和顺序层压等制造技术确保这些设计以精度和质量成为现实。

随着设备的不断缩小和性能需求的飙升,HDI 技术的重要性只会越来越大。无论您是为消费电子产品、汽车系统还是医疗设备进行设计,掌握 HDI PCB 都能让您在这个竞争激烈的领域保持领先地位。准备好开始您的下一个 HDI 项目了吗?满怀信心地投入工作,因为您知道您拥有成功的知识和合适的制造合作伙伴。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号