PCB设计权威指南:电流、热和信号完整性

本指南预先回答了您有关 1 盎司铜 PCB 电流容量、热管理和信号完整性的关键问题。简而言之,1 盎司铜(相当于 1.4 密耳或 35 微米的厚度)在 10°C 温升下每 10 密耳走线宽度可处理大约 2-4 安培的电流,需要仔细的散热策略,如过孔和散热器,并通过适当的走线间距和接地支持良好的信号完整性。下面,我们将深入探讨各个方面,包括 2221 盎司铜的 IPC-1 走线宽度和使用 1 盎司铜进行设计的实用技巧,以帮助您创建稳健的 PCB 设计。

PCB 设计中的 1 盎司铜简介

设计 1 盎司铜的 PCB 是许多应用的常见选择,从消费电子产品到工业系统。术语“1 盎司铜”是指每平方英尺 PCB 的铜重量,相当于约 1.4 密耳(35 微米)的厚度。这种厚度在成本、可制造性和性能之间取得了平衡,使其成为工程师的首选。但是,为了充分利用您的设计,您需要了解 1 盎司铜如何影响电流容量、热行为和信号完整性。

在本指南中,我们将分解这些关键因素中的每一个。无论您是在处理高功率电路还是高速数字设计,您都会找到为电气工程师量身定制的可作见解和数据驱动的技巧。让我们首先探讨 1 盎司铜 PCB 的载流能力。

了解 1 盎司铜 PCB 电流容量

工程师在使用 1 盎司铜进行设计时首先问的问题之一是:它可以处理多少电流?PCB 走线的电流容量取决于其宽度、环境温度和可接受的温升。对于 1 盎司铜,根据 IPC-2221 标准,一般经验法则是,在典型条件下,10 密耳宽的走线可以在 10°C 的温升下承载约 1 安培的电流。

但是,为了进行更准确的计算,您可以参考 IPC-2221 走线宽度指南或使用基于该标准的在线计算器。例如,假设外部走线在静止空气中,1 盎司铜 PCB 上的 50 密耳宽走线可以在 10°C 升高的情况下处理大约 3-4 安培的电流。如果走线位于内部或处于较热的环境中,则由于散热减少,容量会下降。

以下是 1 盎司铜 PCB 电流容量(外部走线,10°C 上升)的快速参考:

10 密耳宽度:~1 安培

20 密耳宽度:~1.5-2 安培

50 mil 宽度:~3-4 安培

请记住,这些值是保守估计值。对于大电流应用,可以考虑增加走线宽度或增加铜浇注来分配负载。此外,请记住,由于电流分布不均匀,堆叠多层 1 盎司铜不会按比例增加容量,正如 X 等平台上的行业讨论中所指出的那样。

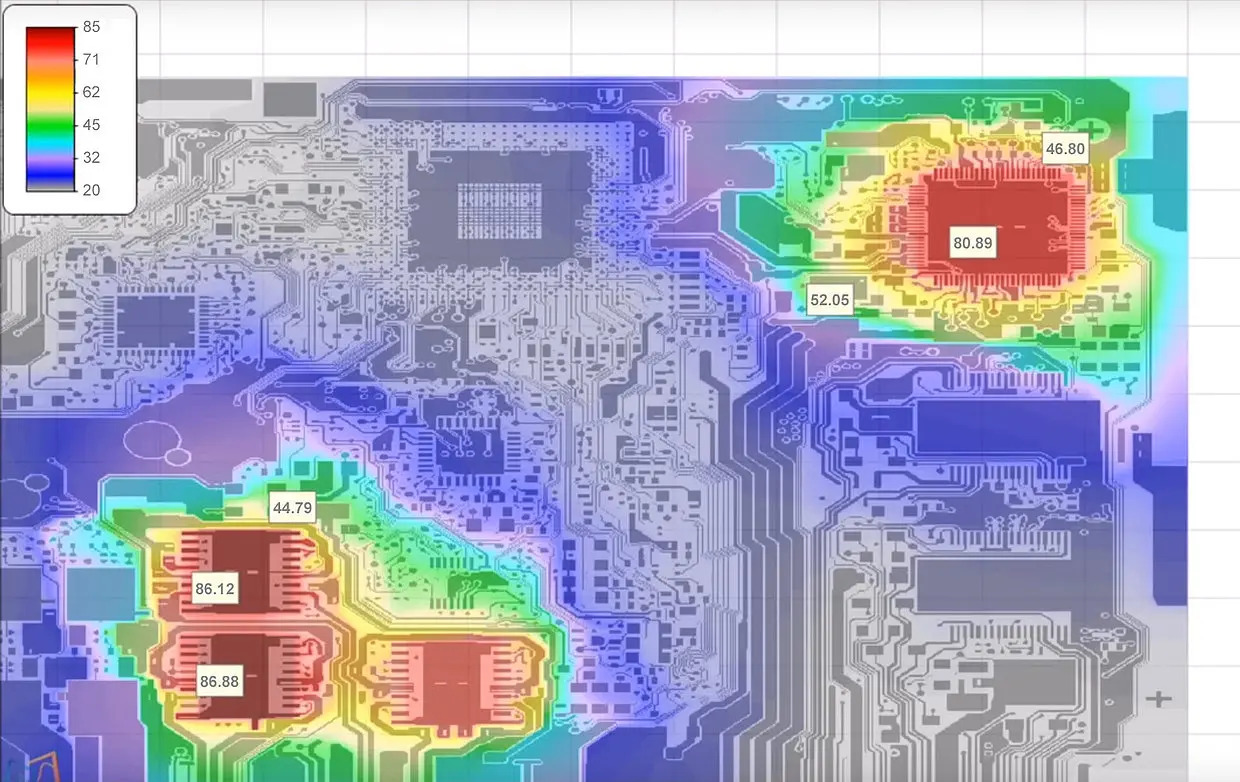

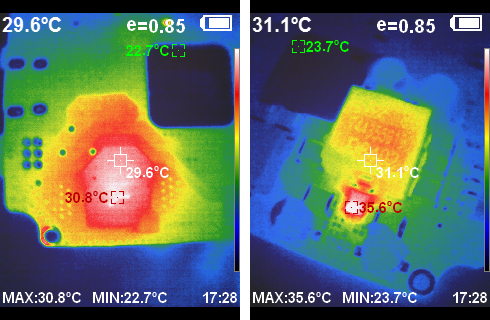

1 盎司铜 PCB 设计中的热管理

在使用 1 盎司铜时,热管理是一个关键问题,尤其是在高功率设计中。相对较薄的铜层意味着与 2 盎司或 3 盎司铜等较厚的铜层相比,散热可能具有挑战性。不良的 1 盎司铜 PCB 热管理会导致热点、组件故障或电路板寿命缩短。

以下是在 1 盎司铜 PCB 设计中管理热量的一些实用策略:

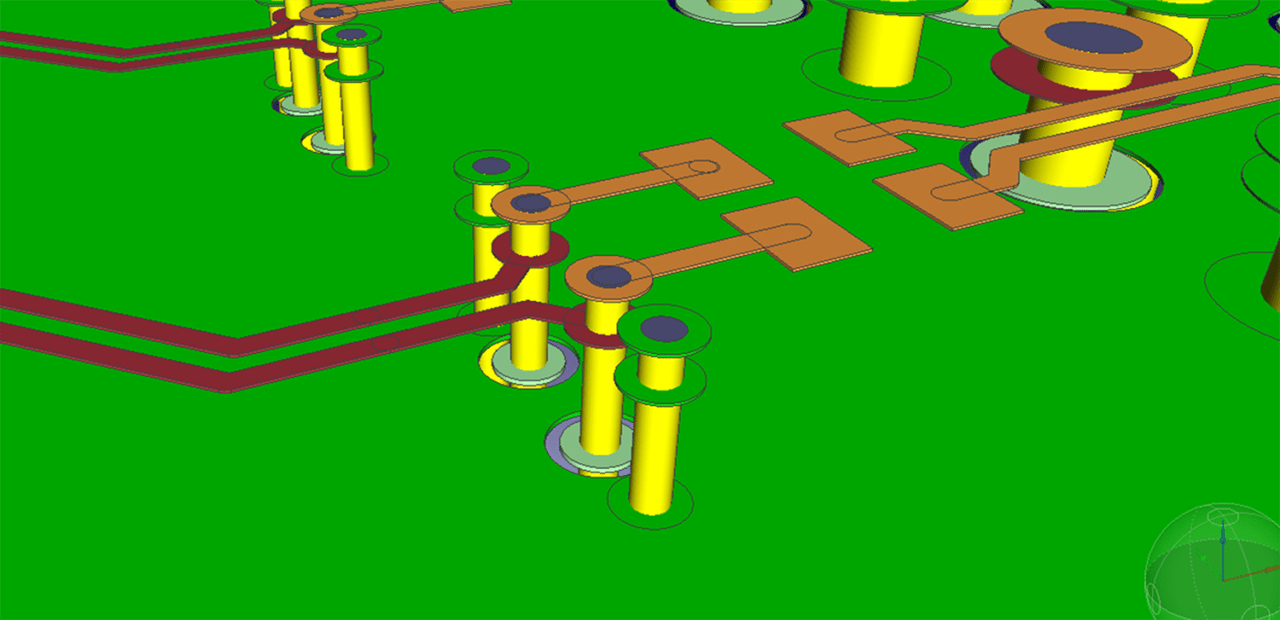

使用热通孔:将热通孔放置在功率 IC 或 MOSFET 等发热元件下方,以将热量传递到其他层或散热器。间隔 1.2 毫米的 0.3 毫米过孔网格可以显着改善散热。

添加铜浇注:连接到接地或电源层的大铜区域可以充当散热器。确保这些浇注不会因切口或槽而中断,以获得最大效果。

优化组件放置:将大功率组件放置在电路板边缘或气流更好的区域附近,以避免集中热量积聚。

考虑外部冷却:对于要求苛刻的应用,请连接散热器或使用强制风冷。确保使用导热垫或焊膏以实现良好的接触。

根据 IPC-2152 标准,该标准更新了 IPC-2221 的热考虑因素,走线温升与电流和电路板设计直接相关。对于 1 盎司铜迹线,在 3 密耳宽度上承载 50 安培的电流,如果没有适当的冷却,您可能会看到温升比环境温度高出 10-20°C。使用符合 IPC-2152 的仿真工具或计算器在设计阶段的早期预测和缓解热问题。

使用 1 盎司铜 PCB 确保信号完整性

信号完整性是 PCB 设计的另一个重要方面,特别是对于高速数字或射频应用。虽然 1 盎司铜适用于许多设计,但如果处理不当,其厚度和由此产生的走线几何形状可能会影响信号性能。让我们探讨如何保持 1 盎司铜 PCB 信号完整性。

走线阻抗控制:对于高速信号,保持一致的阻抗(射频通常为 50 欧姆,高速数字通常为 100 欧姆差分)至关重要。对于 1 盎司铜,走线宽度和介电厚度决定阻抗。对于厚度为 1.6 mm 的标准 FR-4 基板,50 欧姆单端走线可能需要大约 60 密耳的宽度。使用阻抗计算器或模拟软件来微调这些值。

最大限度地减少串扰:当相邻走线相互干扰时,就会发生串扰。为了减少这种情况,请保持足够的间距——通常为关键信号走线宽度的 3 倍。例如,10 密耳迹线应与相邻迹线至少间隔 30 密耳。

接地层:信号走线下方的坚固接地层有助于降低噪声,并为高频信号提供返回路径。避免在高速走线下使用带槽或切口的铜浇注,因为这会扰乱返回路径并增加电磁干扰 (EMI),这是最近在社交平台上的行业帖子中强调的问题。

对于工作频率高于 100 MHz 的设计,请考虑控制阻抗布线并确保最少的过孔短截线,因为它们可能充当天线并降低信号质量。如果您的设计突破了 1 盎司铜的极限,您可能需要探索更薄的电介质或多层板以获得更好的控制。

在 1 盎司铜设计中应用 IPC-2221 走线宽度标准

IPC-2221 标准是 PCB 设计的基石,为走线宽度、间距和其他参数提供指南,以确保可靠性。使用 1 盎司铜进行设计时,遵守 2221 盎司铜的 IPC-1 走线宽度对于平衡电流容量和热性能至关重要。

IPC-2221 提供图表和公式,用于根据电流、温升和铜厚度计算走线宽度。对于 1 盎司铜 PCB,该标准建议在 10°C 温升(外部走线)时采用以下近似走线宽度:

1 安培:10 密耳

2 安培:20-25 密耳

3 安培:35-40 密耳

这些值假设标准条件(25°C 环境温度,静止空气)。对于内部迹线或更高的环境温度,您需要更宽的迹线或额外的冷却措施。该标准还考虑了电压间隔(间隙和爬电距离)以防止电弧,这在高压设计中至关重要。

虽然 IPC-2221 被广泛使用,但请注意,较新的 IPC-2152 标准提供了基于最新测试的更新热模型。许多工程师使用符合这两个标准的工具和计算器来交叉验证他们的设计。Altium或Sierra Circuits等资源可以帮助您有效地应用这些标准。

使用 1 盎司铜进行设计的实用技巧

现在我们已经介绍了技术基础,让我们看看使用 1 盎司铜进行设计的一些实践技巧。这些都是从行业最佳实践和实际经验中提取的,可帮助您避免常见陷阱。

从模拟开始:在制造前使用Altium Designer或KiCad等PCB设计软件来模拟电流和热行为。这可以及早发现走线宽度不足或潜在热点等问题。

可制造性计划:坚持标准走线宽度和间距(例如,大多数制造商至少为 6-8 密耳),以避免生产问题。请咨询您的 PCB 制造商,了解他们在 1 盎司铜方面的具体功能。

平衡成本和性能:虽然 1 盎司铜具有成本效益,但如果预算允许,请毫不犹豫地为高电流区域改用 2 盎司铜。或者,使用更宽的迹线或多层来补偿。

测试原型:始终在真实条件下构建和测试原型。使用红外热像仪测量温升,并使用示波器检查信号完整性以验证您的设计。

我记得一个项目,我设计了一个带有 1 盎司铜的电源板,最初低估了关键走线上的电流。在模拟显示 30°C 升高后,我将走线宽度加倍并添加热通孔,将上升降至 10°C 以下。 像这样的小调整,在标准和工具的指导下,可以产生很大的影响。

常见挑战以及如何克服它们

使用 1 盎司铜进行设计并非没有挑战。以下是一些常见问题和解决方案:

过热:如果走线过热,请加宽它们或添加铜浇注。对于极端情况,请集成散热器或风扇。

信号噪声:高速设计可能会受到噪声或串扰的影响。将关键走线远离嘈杂区域,并有效地使用接地层。

制造限制:一些制造商努力处理 1 盎司铜的细痕。在最终确定您的设计之前,请确认它们的最小走线宽度和间距(通常为 6 mils)。

通过预测这些问题并提前规划,您可以节省时间和昂贵的重新设计。始终根据仿真和原型测试的反馈迭代您的设计。

掌握 1 盎司铜 PCB 设计

设计 1 盎司铜 PCB 为许多应用提供了经济高效且多功能的解决方案,但需要仔细注意 1 盎司铜 PCB 电流容量、热管理和信号完整性。通过遵循 IPC-2221 1 盎司铜走线宽度等指南,并应用使用 1 盎司铜进行设计的实用技巧,您可以根据您的需求创建可靠、高效的电路板。

请记住使用仿真工具、遵守行业标准并测试原型来验证您的设计。无论您是管理大电流还是确保信号干净,本指南中的策略都将帮助您取得成功。有问题或经验要分享吗?在下面发表评论——我们很想听听您如何使用 1 盎司铜 PCB 应对挑战!

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号