PCB设计中如何正确放置焊盘,避免过孔位于焊盘中心?

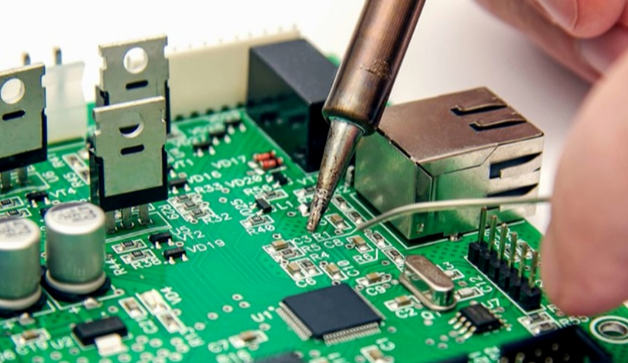

焊盘作为 PCB 与电子元件的连接枢纽,其设计质量直接决定焊接可靠性与电路性能。而过孔与焊盘的不当重叠,是导致批量生产中出现虚焊、开路的主要原因之一。本文系统梳理焊盘设计的核心规范,重点解决过孔误放问题,为设计人员提供可落地的实操指南。

1. 焊盘的基本作用与分类(SMD vs THT)

焊盘是 PCB 上用于焊接元件引脚的导电区域,其核心作用是实现机械固定与电气连接的双重功能。根据元件封装类型,焊盘可分为两大类:

表面贴装焊盘(SMD Pad)

适用于贴片元件(如电阻、电容、QFP 芯片),直接暴露在 PCB 表面,通过回流焊或波峰焊与元件引脚结合。其形状多样,包括矩形(0402 电阻)、圆形(LED)、异形(BGA 焊球)等。SMD 焊盘的关键参数是长度(L)、宽度(W)和间距(P),需与元件引脚尺寸严格匹配,例如 0805 封装电阻的标准焊盘尺寸为 1.2mm×0.8mm,间距 1.0mm。

通孔焊盘(THT Pad)

用于直插元件(如 DIP 芯片、连接器、电解电容),焊盘中心有贯穿 PCB 的导孔,引脚插入后通过波峰焊或手工焊接固定。THT 焊盘的直径通常为引脚直径的 1.5-2 倍,例如直径 1mm 的引脚对应 1.8-2.0mm 的焊盘,导孔直径比引脚大 0.2-0.3mm(1mm 引脚配 1.2mm 导孔),确保引脚顺利插入。

无论是 SMD 还是 THT 焊盘,其设计都需遵循 “焊接面积充足、电气连接可靠、工艺可行性高” 的原则,而过孔与焊盘的相对位置是其中最易被忽视的细节。

2. 过孔与焊盘重叠的影响:虚焊、吸锡不足、开路

过孔(Via)作为层间连接的关键结构,若与焊盘重叠(尤其是位于中心位置),会破坏焊接的完整性,具体危害包括:

虚焊风险剧增

焊接过程中,熔融的焊锡会通过过孔流向 PCB 背面(形成 “漏锡”),导致焊盘表面焊锡量不足,元件引脚与焊盘之间无法形成连续的金属结合层。例如,某 BGA 封装的焊盘中心误放 0.3mm 过孔,回流焊后 X 光检测显示 30% 的焊点存在 “空洞”,空洞面积超过焊点总面积的 40%。

机械强度下降

过孔会削弱焊盘的结构完整性,尤其是 SMD 焊盘。当焊盘中心存在过孔时,焊点的抗拉力降低 50% 以上,在振动环境(如汽车电子)中极易出现引脚脱落。某车载传感器的 0603 电阻焊盘因过孔重叠,经过 1000 次振动测试(10-2000Hz)后,15% 的电阻出现焊盘剥离。

电气性能不稳定

过孔与焊盘重叠会导致阻抗不连续,高频信号传输时产生反射和损耗。例如,射频模块的 50Ω 微带线焊盘若存在过孔,在 2.4GHz 频率下驻波比(VSWR)从 1.2 升至 2.5,远超通信标准要求。

生产良率降低

过孔吸锡会导致自动光学检测(AOI)误判(如焊盘偏位、锡量不足),增加人工复检成本。某消费电子代工厂数据显示,存在过孔重叠的 PCB 批次,焊接良率从 98% 降至 82%,返工成本增加 30%。

3. 常见错误布局举例

新手在设计中常因 “空间紧张” 或 “布线便利” 导致过孔与焊盘不当重叠,典型错误包括:

错误 1:过孔直接位于焊盘中心

为节省空间,在 QFN 封装的裸露焊盘(Exposed Pad)中心放置过孔,导致焊接时焊锡被完全吸入孔内,芯片底部与 PCB 无法形成有效连接。某电源管理芯片因该错误,出现 70% 的批次因散热不良导致功能失效。

错误 2:过孔边缘与焊盘边缘重叠

过孔虽未在焊盘中心,但边缘与焊盘边缘相切或交叉(如 0.5mm 焊盘旁放置 0.3mm 过孔,间距仅 0.1mm),焊接时形成 “锡桥” 连接过孔与焊盘,导致相邻网络短路。

错误 3:热过孔与功率焊盘重叠

在大功率器件(如 MOS 管)的散热焊盘上密集放置热过孔,未做阻焊处理,焊锡通过过孔流失,既影响散热又导致虚焊。某 LED 驱动板的 TO-252 封装焊盘因该问题,出现 25% 的 MOS 管因焊接不良导致导通电阻异常。

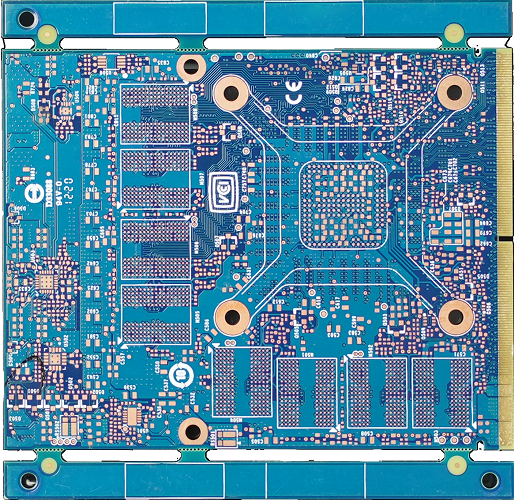

错误 4:BGA 焊盘阵列中过孔错位

BGA 封装的焊盘间距较小(如 0.8mm pitch),设计时过孔未严格避开焊盘区域,导致部分焊盘与过孔重叠,回流焊后出现 “立碑” 现象(元件一端翘起)。

4. 正确放置焊盘的技巧

a. 焊盘尺寸选择依据

贴片焊盘(SMD):长度 = 元件引脚长度 ×1.2,宽度 = 元件引脚宽度 ×1.1。例如,0402 电阻(1.0mm×0.5mm)的焊盘推荐 1.2mm×0.6mm,确保引脚完全覆盖焊盘且留有 0.2mm 余量。

直插焊盘(THT):焊盘直径 = 引脚直径 + 0.6mm(最小不小于 1.2mm),导孔直径 = 引脚直径 + 0.2mm。例如,直径 0.8mm 的直插引脚,焊盘直径 1.4mm,导孔直径 1.0mm。

异形焊盘:BGA 焊盘直径通常为球径的 0.6-0.7 倍(如 0.8mm 球径对应 0.5mm 焊盘),QFN 的裸露焊盘面积需比芯片底部焊盘大 0.2mm / 边(如 5mm×5mm 芯片配 5.4mm×5.4mm 焊盘)。

b. 焊盘与过孔间距处理

安全距离公式:过孔边缘与焊盘边缘的距离≥过孔半径 + 0.2mm。例如,0.3mm 直径的过孔(半径 0.15mm),与焊盘的最小间距为 0.15+0.2=0.35mm。

空间受限场景:若必须在焊盘附近放置过孔,需采用 “过孔偏移 + 阻焊覆盖” 方案:过孔中心与焊盘中心的距离≥焊盘半径 + 过孔半径 + 0.1mm,且过孔表面覆盖阻焊层(Solder Mask),防止焊锡流入。

密集布线区域:采用盲孔或埋孔替代通孔,减少表层过孔数量。例如,BGA 封装下方的布线采用盲孔(仅连接顶层与内层),避免过孔占用表层焊盘空间。

c. 热焊盘设计(热隔离)

功率器件的散热焊盘需通过过孔传导热量,但需避免过孔直接暴露在焊盘上:

热过孔阵列布局:在焊盘外围(距离焊盘边缘≥0.5mm)设置过孔阵列(如 4×4 排列),过孔直径 0.3-0.5mm,孔间距 1-2mm。

阻焊隔离:热过孔表面覆盖阻焊层,仅保留焊盘区域裸露,或采用 “开窗 + 塞孔” 工艺(用树脂填充过孔后电镀),防止焊锡流入。

十字连接设计:焊盘与外围铜箔通过 4 条 0.3mm 宽的铜条连接(十字形),既保证散热又避免焊接时焊盘吸热过快导致虚焊。

5. 软件中设置防止过孔误放的技巧

利用 PCB 设计软件的规则设置,可从源头避免过孔与焊盘重叠:

Altium Designer 设置

新建焊盘 - 过孔间距规则:

进入 “Design→Rules→Electrical→Clearance”,新建规则 “Pad to Via Clearance”,设置最小间距为 0.35mm(根据过孔尺寸调整),应用对象选择 “Pads” 与 “Vias”。

焊盘区域禁止放置过孔:

在 “Design→Rules→Placement→Permitted Layers” 中,为焊盘设置 “禁止在其区域内放置过孔”,软件会实时高亮违规过孔。

使用封装库检查:

调用官方封装库(如 IPC Compliant Footprints),其预设的焊盘区域已包含过孔避让设计,避免自制封装的疏漏。

KiCad 设置

DRC 规则配置:

在 “Preferences→PCB Editor→Design Rules→Clearance” 中,设置 “Pad to Via” 的最小间距为 0.4mm,并勾选 “Enforce” 强制检查。

自定义焊盘属性:

编辑焊盘属性时,在 “Restrictions” 中勾选 “Prevent vias in pad”,禁止在该焊盘区域放置过孔。

使用插件辅助:

安装 “Via Stitching” 插件,自动在指定区域生成过孔阵列时,会自动避开焊盘区域。

通用技巧

设计时开启 “实时 DRC” 功能,软件会在过孔靠近焊盘时即时报警(如红色高亮);

布线完成后,执行 “Pad to Via Clearance” 专项检查,生成违规报告并逐一修正;

将常用焊盘与过孔间距规则保存为模板,新设计直接调用,避免重复设置。

6. 实例分析:过孔移位导致焊盘脱焊案例

某工业控制板的 STM32 芯片(LQFP100 封装)在批量生产中,出现 10% 的芯片无法通讯,经故障分析定位为 SPI 接口焊盘脱焊,具体原因如下:

问题根源

设计人员为缩短 SPI 信号线长度,在该接口的 4 个焊盘(SPI_CLK、SPI_MISO 等)旁放置过孔,其中 CLK 焊盘与过孔的间距仅 0.1mm(设计规范要求≥0.3mm)。回流焊时,焊锡被过孔部分吸走,导致焊盘锡量不足,经振动测试后出现虚焊。

整改措施

将过孔位置向远离焊盘方向移动 0.5mm,确保间距≥0.4mm;

增大 CLK 焊盘尺寸(从 1.0mm×0.8mm 增至 1.2mm×1.0mm),补偿可能的锡量损失;

在过孔表面覆盖阻焊层,防止焊锡流入。

改进效果

整改后批次的焊接良率恢复至 99.5%,振动测试(10-500Hz,10g 加速度)后无脱焊现象,SPI 通讯稳定性提升。

7. 总结:设计规范助力良率提升

正确放置焊盘、避免过孔重叠的核心原则可归纳为:

间距优先:始终保证过孔边缘与焊盘边缘的间距≥0.35mm(最小不低于 0.25mm),特殊场景需通过仿真验证;

规则先行:设计初期即设置焊盘与过孔的 clearance 规则,利用软件工具实时监控;

工艺适配:根据焊接方式(回流焊 / 波峰焊)调整焊盘设计,如波峰焊焊盘需增加防锡桥设计;

验证闭环:通过 3D 预览、Gerber 文件检查、小批量试产等环节,确保设计规范落地。

看似微小的焊盘与过孔位置偏差,在批量生产中会被放大为严重的质量问题。遵循设计规范不仅能提升焊接良率,更能降低后期维护成本 —— 毕竟,一次正确的设计,胜过十次返工的补救。通过标准化焊盘设计流程,可将因过孔问题导致的不良率控制在 0.1% 以下,为产品可靠性奠定坚实基础。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号