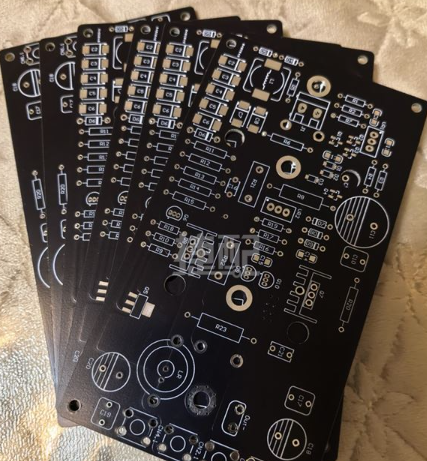

如何保证PCB丝印字符大小与位置合适?

PCB 丝印字符看似只是 “标注”,却直接影响产品的生产效率、调试便利性和后期维护成本。一个清晰易读、位置合理的丝印系统,能将装配错误率降低 50% 以上,而模糊或错位的字符可能导致整批产品返工。本文从实际应用出发,系统讲解丝印字符的尺寸规范与位置设计原则,帮助工程师避开常见误区。

1. 丝印的作用:识别、调试、生产指引

丝印字符是 PCB 的 “说明书”,其功能远超简单的标识,具体体现在三个层面:

生产装配指引:SMT 产线的工人通过丝印字符(如 “U1”“R3”)快速匹配器件与焊盘位置,尤其是在 0402、0201 等微小封装的批量生产中,清晰的字符可将装配错误率从 3% 降至 0.1%。某消费电子代工厂数据显示,丝印模糊的 PCB 批次,AOI 检测的人工复检时间增加 3 倍。

调试与维修便利:研发阶段,工程师通过丝印快速定位电路模块(如 “PWR” 电源区、“RF” 射频区);售后维修时,维修人员依据字符识别故障器件(如 “C10” 滤波电容失效),可缩短 80% 的排查时间。

功能与安全标识:丝印包含极性标识(如电容 “+”、二极管 “→”)、电压警告(如 “300V HIGH VOLTAGE”)、安装方向(如 “THIS SIDE UP”)等关键信息,直接关系到电路安全。某工业设备因未标注电解电容极性,导致 10% 的样机上电烧毁。

2. 字符过小问题:阅读困难、印刷失真

字符尺寸是丝印设计的核心参数,过小的字符会引发一系列连锁问题:

可读性丧失:字高 < 0.8mm 的字符,即使在理想光照下也难以辨认,尤其对 40 岁以上的操作人员(视力下降是普遍问题)。某医疗设备的 0603 电阻旁丝印字高 0.6mm,导致装配时电阻与电容混淆,出现批次性功能故障。

印刷工艺限制:PCB 工厂的丝印印刷精度通常为 0.1mm 线宽,字高 <1.0mm 且线宽 < 0.2mm 的字符,印刷时易出现笔画断裂(如 “8” 字变成 “0” 字)或粘连(如 “R” 与 “2” 连成 “R2”)。某射频模块的 “50Ω” 标识因字高 0.7mm,实际印成 “50Q”,导致调试时阻抗匹配错误。

自动化识别失败:现代 SMT 产线的视觉定位系统依赖清晰的丝印字符,过小的字符会导致定位偏差(>0.1mm),引发器件偏位。某汽车电子 PCB 因 BGA 旁丝印过小,贴装偏移率升至 5%,远超 1% 的质量标准。

后期维护困难:设备现场维修时,缺乏专业照明条件,过小的字符几乎无法识别。某基站设备的维修报告显示,因丝印过小导致的误判占故障处理失误的 40%。

3. 字符与焊盘 / 走线冲突的风险

丝印字符的位置错误比尺寸问题更隐蔽,其危害往往在生产阶段才暴露:

覆盖焊盘导致虚焊:字符边缘与焊盘重叠(哪怕 0.1mm),阻焊层会随丝印覆盖部分焊盘,焊接时焊锡无法附着,虚焊率可达 30%。某传感器板的 0805 电阻焊盘被 “R5” 字符覆盖 1/3,回流焊后该位置电阻全部虚焊。

贴近走线引发干扰:字符距离信号线过近(<0.1mm),高频信号(>1GHz)会因介质差异产生阻抗突变,反射损耗增加 10dB 以上。某 5G 模块的射频线旁丝印过近,导致信号传输距离缩短 20%。

遮挡测试点:字符覆盖测试点(Test Point)会阻碍探针接触,迫使测试人员破坏丝印,影响外观和二次测试。某工业控制板因 “TP2” 字符覆盖测试点,每块板的测试时间增加 2 分钟。

机械干涉:字符位于连接器、散热片等安装区域,会被部件遮挡(如 USB 接口下方的丝印被外壳覆盖),失去标识意义。某智能手表主板因电池仓覆盖 “BAT+” 字符,维修时多次接反电池极性。

4. 标准丝印尺寸范围(如 ≥1mm 字高)

丝印尺寸需平衡可读性与空间限制,行业通用标准如下:

字高(Height):

常规 PCB:最小 1.0mm,推荐 1.2-1.5mm(兼顾可读性与空间)。例如,消费电子的主板多采用 1.2mm 字高,工业设备因需远距离识别,常用 1.5-2.0mm。

小尺寸 PCB(如智能手环):最小 0.8mm,但需与 PCB 工厂确认印刷能力(需支持 0.15mm 线宽),且必须通过 1:1 打印验证可读性。

特殊标识(如警告文字):字高≥2.0mm,确保远距离可见(如 “DANGER” 警告需 3 米外可辨认)。

线宽(Line Width):

线宽 = 字高 ×0.15-0.2,如 1.2mm 字高对应 0.2-0.25mm 线宽,0.8mm 字高对应 0.15-0.18mm 线宽。

线宽不得小于 0.15mm(常规工艺极限),否则印刷时易断线;也不宜超过 0.3mm,避免字符粘连(如 “1” 与 “7” 难以区分)。

字符间距(Pitch):

同一器件的标号字符(如 “U123”)间距≥0.3mm,避免连在一起(如 “U12” 变成 “U12”)。

不同器件的字符间距≥1.0mm,尤其在密集区域(如 BGA 外围)需预留足够空间。

尺寸验证方法:设计完成后,导出丝印层 PDF 文件,按 1:1 比例打印,在正常阅读距离(30-50cm)下测试能否清晰辨认,必要时邀请生产线工人参与评估。

5. 建议位置与规范设置(避开焊接区)

丝印字符的位置设计需遵循 “既可见又不干扰” 的原则,具体规范:

与焊盘的安全距离:字符边缘到焊盘边缘的距离≥0.2mm(推荐 0.3mm),确保阻焊层完全覆盖非焊接区域。例如,QFN 封装的裸露焊盘(Exposed Pad)周围 3mm 内不得放置字符,避免焊接时焊锡被丝印区域的阻焊层排斥。

器件周围的位置选择:

贴片电阻 / 电容:字符位于器件上方或左侧(从焊接面看),与器件边缘距离 0.5-1.0mm,避免覆盖器件本体(无法判断安装是否正确)。

IC 芯片:字符位于芯片上方居中位置,或在芯片左侧 / 右侧呈水平排列,不得覆盖芯片引脚(影响焊接检查)。例如,LQFP48 封装的字符应放在芯片上方 1mm 处,与第一脚(Pin 1)标识对齐。

连接器:字符位于连接器的进线方向(如 USB 接口的字符在接口上方),距离连接器边缘≥1.0mm,避免插拔时磨损。

功能区域标识:

电源区(如 “+5V”“GND”)字符应靠近电源接口或滤波电容,字体可适当加大(字高 1.5mm)。

调试接口(如 JTAG、UART)字符需紧邻接口,明确标注引脚定义(如 “TX”“RX”)。

危险区域(如高压电路)需用红色字符(配合阻焊层颜色)标注,位置在区域边缘且无遮挡。

避免机械遮挡:

字符不得位于螺丝孔、安装柱、屏蔽罩覆盖的区域(如屏蔽罩下方 5mm 内)。

PCB 边缘 1.0mm 范围内不放置字符(加工时可能被裁切掉)。

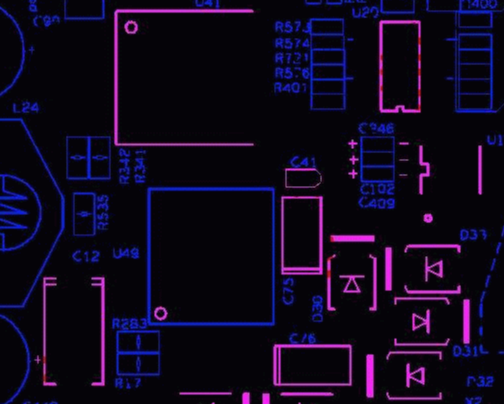

6. 软件自动检测冲突的方法(丝印–焊盘距离)

利用 PCB 设计软件的自动检测功能,可高效避免丝印位置错误,具体操作如下:

Altium Designer 检测设置

设置丝印间距规则:

进入 “Design→Rules→Manufacturing→Silk to Solder Mask Clearance”,新建规则 “Silk to Pad”,设置最小间距为 0.2mm。

新建 “Silk to Track Clearance” 规则,设置丝印到信号线的最小间距为 0.15mm,应用对象选择 “All Silk Screen Objects” 和 “All Copper Objects”。

实时冲突检测:

开启 “Tools→Design Rule Check→Online DRC”,软件会在丝印靠近焊盘 / 走线时,用红色方框高亮显示冲突区域,并在底部状态栏提示 “Silk to Pad Clearance Violation”。

执行 “Reports→Silk Screen Report”,生成字符尺寸与位置检测报告,包含字高 < 1.0mm 的字符列表和间距超标的冲突点坐标。

KiCad 检测设置

配置设计规则:

打开 “PCB Editor→File→Board Setup→Design Rules→Constraints→Silk Screen”,设置 “Silk to Pad Clearance” 为 0.2mm,“Silk to Track Clearance” 为 0.15mm。

勾选 “Check for silk screen over pads” 和 “Check for silk screen over tracks”,启用自动检测。

运行检测与查看结果:

执行 “Inspect→Design Rules Check”,在弹出的报告中,“Silk Screen” 部分会列出所有违规项(如 “F.SilkS text 'R5' overlaps pad 1 of R5”)。

双击违规项,软件会自动定位到冲突位置,便于快速修改。

通用技巧

设计时将丝印层设为 “半透明” 显示(如 Altium 的 “View→Transparency” 设置为 50%),直观观察字符与下方焊盘 / 走线的相对位置。

建立 “丝印检查模板”,包含尺寸(字高≥1.2mm)、间距(≥0.2mm)、位置(远离边缘)等规则,新设计直接调用。

布线完成后,单独显示丝印层和焊盘层,截图保存为 “丝印检查图”,作为设计评审的必备资料。

7. 多语言字符处理建议(英文优先,避免乱码)

在全球化产品中,丝印字符的语言处理需兼顾通用性与准确性:

英文优先原则:器件标号(如 “U”“R”“C”)、功能标识(如 “VCC”“GND”)、警告文字(如 “CAUTION”)一律使用英文,避免因翻译差异导致误解(如中文 “地” 在部分地区可能被误读)。

特殊符号规范:

极性符号用国际通用标识(如 “+” 表示正极、“→” 表示二极管方向)。

单位符号采用标准缩写(如 “V”“A”“Ω”),避免中文单位(如 “伏”“安”)。

禁止使用特殊字符(如 “※”“★”),防止 PCB 工厂的 CAM 软件无法识别导致乱码。

字体选择:

优先使用 “Stroke”“Arial” 等无衬线字体,避免 “Times New Roman” 等带衬线的字体(小尺寸时衬线易模糊)。

中文标识(如面向国内市场的产品)需使用 “宋体”“黑体”,字高≥1.5mm,线宽≥0.3mm,确保印刷清晰。

乱码预防措施:

设计完成后,导出 Gerber 文件并用 CAM350 预览,检查所有字符是否正常显示(无缺失、无替换)。

向 PCB 工厂提供字符对照表(如 “IC1 = 主芯片”),便于工厂在发现乱码时及时沟通。

8. 总结:丝印虽小,影响巨大

丝印设计的核心原则可浓缩为 “三易原则”:易读(尺寸合适)、易找(位置直观)、易用(不干扰生产)。具体实施时需注意:

尺寸底线:非特殊情况,字高不低于 1.2mm,线宽不低于 0.2mm,这是平衡可读性与工艺可行性的 “黄金标准”。

安全距离:字符边缘到焊盘≥0.2mm,到走线≥0.15mm,到板边≥1.0mm,用软件规则强制保障。

通用标识:优先使用英文和国际通用符号,避免语言壁垒和乱码风险。

双重验证:软件 DRC 检查 + 1:1 打印验证,确保字符在实际生产中清晰可用。

丝印字符是 PCB 设计的 “最后一公里”,其质量直接反映设计的专业度。一个合格的丝印系统,既能让产线工人高效作业,也能让维修人员快速排查故障,更能在细节处体现产品的可靠性 —— 毕竟,用户对产品的信任,往往始于这些 “看得见的细节”。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号