HDI PCB内层:最大限度地提高密度和性能

在快速发展的电子产品世界中,在更小的空间内实现更高的性能是一项持续的挑战。高密度互连 (HDI) PCB 是解决方案,尤其是在其内层方面。如果您想知道 HDI PCB 内层微孔、盲埋孔内层以及高密度布线内层如何有助于更好的设计,那么您来对地方了。本博客深入探讨了这些元件如何最大限度地提高密度和性能,为希望优化电路板设计的工程师和设计师提供了实用的见解。

HDI 技术的核心是通过在 PCB 内层利用先进技术,将更多组件安装在更小的面积内。我们将探讨微孔、盲埋孔以及高密度布线的关键作用,通过具体细节和示例分解它们的优势和应用。让我们开始吧。

什么是 HDI PCB,为什么内层很重要?

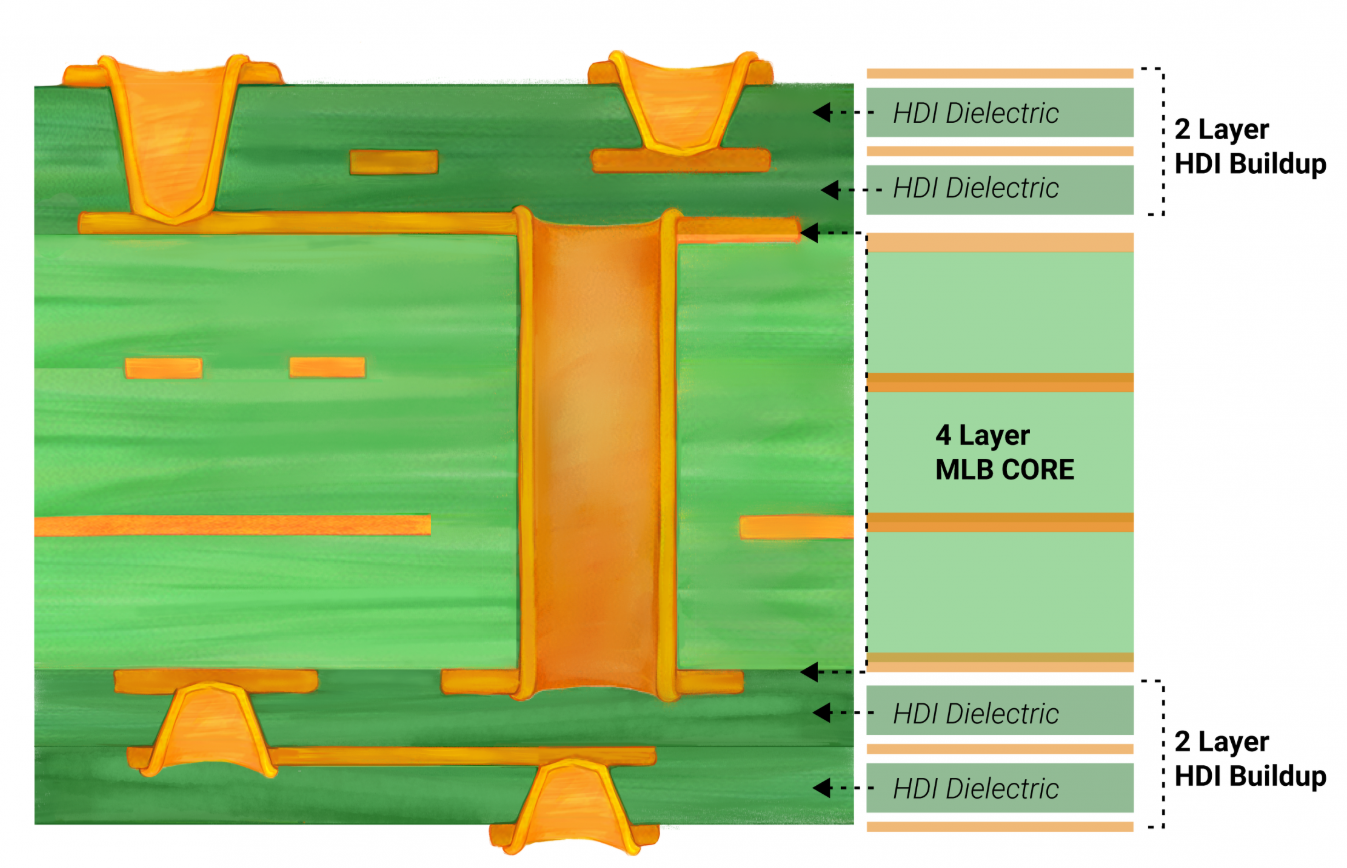

HDI PCB 是专用电路板,旨在将更多功能集成到更小的占用空间内。与传统 PCB 不同,它们具有更细的线路、更小的通孔和更密集的连接,通常需要更少的层数来实现相同或更好的性能。HDI PCB 的内层是这种神奇之处。这些层包含隐藏在外表面的复杂布线和连接,为智能手机、可穿戴设备和医疗设备等现代设备提供紧凑的设计。

内层至关重要,因为它们为路由信号和电源提供了额外的空间,而不会增加电路板的整体尺寸。通过利用 HDI PCB 内层微孔以及盲埋孔内层等技术,设计人员可以为信号创建复杂的路径,在保持小尺寸的同时确保高性能。简而言之,内层是 HDI 技术的支柱,可以在不牺牲可靠性或速度的情况下实现更大的密度。

了解 HDI PCB 内层微孔

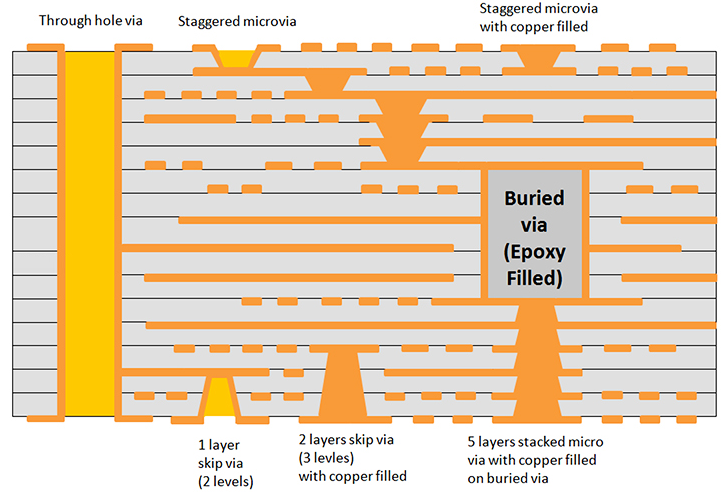

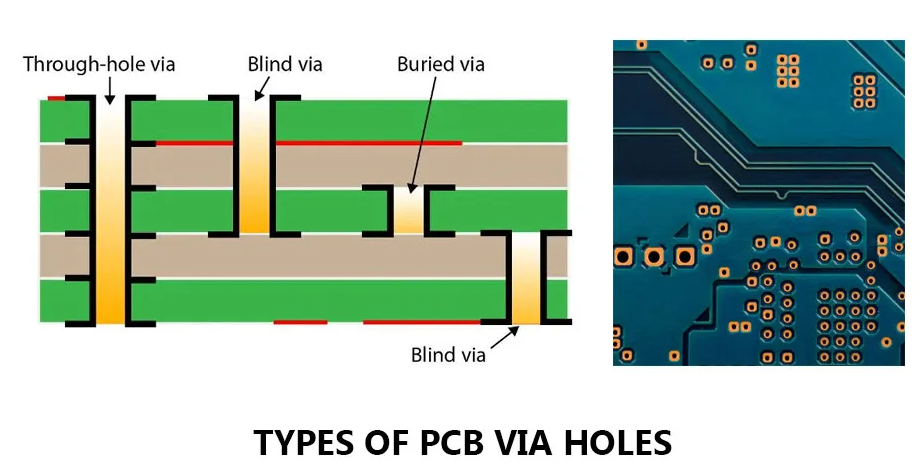

微孔是直径通常小于 150 微米的小孔,用于连接 PCB 的不同层。在 HDI 设计中,这些通常经过激光钻孔以实现精度,并且是内层连接的游戏规则改变者。与穿过整个电路板的传统通孔不同,HDI PCB 内层微孔仅连接相邻层,节省空间并提高信号完整性。

例如,在 10 层 HDI PCB 中,微孔可以将第 2 层连接到第 3 层或将第 8 层连接到第 9 层,而不会干扰其他层。这种有针对性的连接减少了对长过孔的需求,长过孔可能会引入信号延迟或干扰。使用微孔,信号路径更短,通常可以实现支持 5 GHz 以上高频应用的传输速度,这是现代通信设备的关键因素。

此外,微孔允许更高的过孔密度,有时每平方厘米高达 100 个过孔,从而在更小的面积内实现更多连接。这在空间非常宝贵的内层尤为重要。然而,设计人员必须确保适当的纵横比(微孔通常为 1:1 或更低),以保持制造过程中的可靠性并防止在热应力下开裂等问题。

盲孔和埋孔在内层中的作用

当谈到最大化 HDI PCB 的空间时,盲孔和埋孔内层技术起着关键作用。这些过孔与标准通孔过孔不同,因为它们不会延伸到整个电路板。相反,它们被战略性地放置以连接特定层,从而为额外的布线通道释放空间。

盲孔将外层连接到一个或多个内层,而无需穿过整个电路板。例如,盲孔可能会将第 1 层(顶面)连接到第 2 层,而下层保持不变。另一方面,埋孔完全隐藏在内层内,例如将第 3 层连接到第 4 层而不到达表面。这种方法非常适合高密度布线内层设计,因为它可以防止过孔占用组件所需的宝贵表面空间。

使用盲孔和埋孔的优势在多层设计中是显而易见的。在典型的 8 层 HDI 板中,使用这些过孔可以减少多达 30% 所需的信号层数量,因为它们在内层内创建了更多的布线路径。这不仅缩小了电路板尺寸,还通过减少层数降低了制造成本。此外,盲孔和埋孔通过最大限度地减少短截线效应(在较长的过孔中发生的不需要的信号反射)来提高信号完整性,从而确保 10 Gbps 以上高速信号的传输更清晰。

内层的高密度布线:紧凑设计的关键

布线是在 PCB 上为电信号创建路径的过程,在 HDI 设计中,高密度布线内层技术对于在有限空间中安装更多连接至关重要。内层通常专门用于路由关键信号,例如配电和高速数据线,远离外层可能发生的噪声和干扰。

高密度布线涉及使用更精细的走线宽度和间距,两者通常小至 3 密耳(0.076 毫米),而标准 PCB 中的走线宽度和间距为 6-8 密耳。这允许每单位面积有更多的走线,有时会使内层的布线容量增加一倍。例如,在支持高性能处理器的设计中,内层路由可以处理数百个频率高达 3 GHz 的数据总线连接,从而确保最小的串扰和阻抗失配(单端信号通常保持在 50 欧姆)。

为了达到这种密度水平,设计人员通常将高密度布线与微孔和盲孔/埋孔相结合。这种组合在内层内创建了一个由短而高效的信号路径组成的网络,从而减少了延迟和功率损耗。然而,它需要精确控制阻抗和仔细的层堆叠以避免信号衰减。高级仿真工具通常用于在制造前预测和优化这些参数。

优化 HDI PCB 内层的好处

专注于 HDI PCB 的内层具有多种直接影响性能和成本的优势。让我们分解一些主要好处:

空间效率:通过使用 HDI PCB 内层微孔以及盲孔和埋孔内层,设计人员可以在更小的电路板区域中安装更多功能。这对于移动设备等每一毫米都很重要的应用至关重要。

提高信号完整性:更短的信号路径和减少内层的过孔短截线可最大限度地减少噪声和干扰,支持频率超过 5 GHz 和数据速率高于 10 Gbps 的高速信号。

减少层数:有效利用内层进行高密度布线内层可以减少所需的总层数,有时减少 20-30%,从而降低生产成本和电路板厚度。

增强的可靠性:内层连接较少受到潮湿或机械应力等环境因素的影响,从而提高了 PCB 的长期耐用性。

这些优点使具有优化内层的 HDI PCB 成为电信、汽车和消费电子等行业的首选,在这些行业中,性能和紧凑性是不容谈判的。

设计 HDI PCB 内层的挑战

虽然优势显着,但设计 HDI PCB 内层也面临着一系列挑战。一个主要障碍是制造精度。激光钻孔直径小于 100 微米的微孔需要先进的设备,即使是轻微的错位也可能导致连接故障。为了确保可靠性,通常需要将微孔的纵横比保持在 0.8:1 或更低,但这可能会限制设计灵活性。

另一个挑战是热管理。内层的高密度布线会导致热量积聚,尤其是在具有高功率组件的设计中。设计人员必须采用热通孔或散热材料,这可能会使布局复杂化。此外,串扰和阻抗失配等信号完整性问题在密集的内层设计中变得更加明显,需要精心的规划和测试。

成本也是一个因素。HDI PCB 内层微孔以及盲孔和埋孔内层所需的先进技术通常会增加制造成本,尤其是对于小批量生产。然而,对于性能超过成本问题的应用来说,这种权衡通常是值得的。

具有先进内层设计的 HDI PCB 的应用

在 HDI PCB 中使用优化的内层,通过实现更小、更快、更可靠的电子产品,改变了多个行业。以下是一些常见的应用:

消费电子产品:智能手机和平板电脑等设备依靠 HDI PCB 将强大的处理器、内存和传感器封装到狭小的空间中,内层处理复杂的路由,数据速度高达 20 Gbps。

医疗器械:可穿戴健康监测器和植入式设备采用HDI技术实现小型化,内层微孔确保关键数据的精确信号传输。

汽车系统:现代车辆在控制单元和传感器中集成了 HDI PCB,其中高密度内层布线支持实时处理,延迟最小。

电信:5G 基础设施等高频应用依赖于 HDI 内层来管理低损耗和高保真度的信号,频率通常高于 28 GHz。

这些示例凸显了 HDI PCB 中的内层优化如何推动不同领域的创新,满足对性能和紧凑性的需求。

设计 HDI PCB 内层的最佳实践

为了充分利用 HDI 技术,设计人员在处理内层时应遵循某些最佳实践。首先,通过使用盲孔和埋孔内层来优先放置过孔,以释放表面空间并减少信号干扰。在设计过程的早期规划微孔位置,以避免制造问题,确保纵横比保持在安全范围内(例如,1:1 或更小)。

其次,专注于高密度布线内层设计的阻抗控制。匹配走线宽度和介电材料以保持一致的阻抗,高速信号通常在 50 欧姆左右,以防止反射。在最终确定布局之前,使用仿真工具测试信号完整性。

最后,与您的制造合作伙伴密切合作,了解他们在微孔钻孔和层堆叠方面的能力。明确指定公差,因为即使是 10 微米的偏差也会影响高密度设计的性能。通过坚持这些实践,您可以获得根据您的需求量身定制的可靠、高性能 HDI PCB。

释放 HDI PCB 内层的全部潜力

HDI PCB 通过实现更小、更快、更高效的设计,正在彻底改变电子产品,而它们的内层是这一转变的核心。通过战略性地使用HDI PCB内层微孔、盲孔和埋孔内层以及高密度布线内层技术,工程师可以最大限度地提高密度和性能,满足尖端应用的需求。

从通过更短的路径提高信号完整性到通过更少的层减小电路板尺寸,优化内层的好处是不可否认的。虽然存在制造精度和热管理等挑战,但遵循最佳实践并利用先进的设计工具可以克服这些障碍。随着技术的不断进步,HDI PCB 内层的作用只会越来越大,为下一代紧凑型高性能设备提供动力。

无论您是为消费电子产品、医疗设备还是汽车系统进行设计,了解和利用 HDI 内层的强大功能都是保持领先地位的关键。通过正确的方法,您可以突破 PCB 设计的可能性界限。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号