ENIG厚度优化:平衡成本和性能以实现可靠的PCB

如果您希望优化印刷电路板 (PCB) 的 ENIG(化学镀镍浸金)厚度,您可能正在寻求成本、性能和可靠性之间的完美平衡。关键在于控制金和镍层厚度,以满足可焊性和引线键合的特定要求,同时控制费用。在这份综合指南中,我们将深入探讨 ENIG 金厚度规格、镍厚度控制、测量技术以及这些因素如何影响可焊性和引线键合。无论您是工程师还是采购专家,您都会找到实用的见解,以确保您的 PCB 在不超出预算的情况下可靠运行。

什么是 ENIG,为什么厚度很重要?

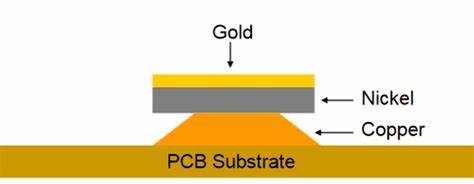

ENIG 是一种流行的 PCB 表面处理,由一层薄金和一层较厚的镍组成。这种两层涂层可保护铜迹线免受氧化,为元件组装提供平坦的表面,并确保在焊接和引线键合应用中具有出色的性能。然而,每一层(金和镍)的厚度在决定电路板的功能和成本方面起着至关重要的作用。

正确确定厚度是一种平衡行为。太薄,则有可焊性差或引线键合失败的风险。太厚,就会不必要地推高生产成本,尤其是黄金,价格昂贵。通过优化 ENIG 厚度,您可以实现 PCB 的可靠性能,同时有效管理费用。

ENIG 黄金厚度规格:寻找最佳位置

ENIG 中的金层可作为抗氧化保护屏障并增强可焊性。然而,黄金价格昂贵,因此使用适量的黄金至关重要。行业标准,例如 IPC(印刷电路协会)的标准,通常建议大多数应用的金厚度在 0.05 至 0.1 微米 (μm) 之间。该系列可确保足够的保护和可焊性,而无需过度使用材料。

对于航空航天或医疗设备等高可靠性应用,可以指定稍厚的金层(最大 0.2 μm),以确保在多次回流循环期间的耐用性。然而,超过这个厚度通常会带来收益递减,同时显着增加成本。例如,将金厚度从 0.1 μm 增加到 0.2 μm 可以使材料成本提高近 50%,具体取决于电路板的尺寸和体积。

指定金厚度时,请考虑 PCB 的最终用途。如果用于具有单个组装周期的消费电子产品,则较薄的层 (0.05 μm) 可能就足够了。对于要求更高的环境,请以范围的高端为目标,但始终评估性能提升是否值得增加费用。

ENIG 镍厚度控制:可靠性的基础

ENIG 中的镍层充当铜基板和金层之间的屏障,防止扩散并增强机械强度。根据 IPC 标准,镍厚度通常指定在 3 至 6 微米 (μm) 之间。该系列为金层提供了坚实的基础,并确保了长期可靠性。

控制镍的厚度至关重要,因为偏差会导致性能问题。如果镍层太薄(低于 3 μm),它可能无法充分保护铜,导致腐蚀或“黑焊盘”缺陷——镍表面氧化并导致可焊性差的情况。另一方面,厚度超过 6 μm 的镍层会在涂层中引入应力,从而在热循环期间导致裂纹或分层。

制造商经常使用镀液化学监测和电镀时间调整等工艺控制来保持一致的镍厚度。生产过程中的定期测试可确保该层保持在所需范围内,避免代价高昂的返工或现场故障。

PCB 表面光洁度厚度测量:确保精度

准确测量沉金厚度对于确认金和镍层符合规格至关重要。工业中常用几种无损检测方法来精确测量这些层。

X 射线荧光 (XRF):这是测量 ENIG 厚度的最广泛使用的技术。XRF 分析仪可以通过检测从表面反射的 X 射线的强度来确定金层和镍层的厚度。该方法快速准确,金的典型精度为 ±0.01 μm,镍的典型精度为 ±0.1 μm。

横断面分析:为了进行更详细的分析,可以切割 PCB 的小样品并在显微镜下检查。这种破坏性方法提供了层厚度的直接视图,但由于其侵入性,通常用于验证或故障排除,而不是常规检查。

贝塔反向散射:这种方法不太常见,但可用于快速测量金厚度。它依靠β颗粒的反射来估计层深度,尽管对于ENIG等复杂的多层饰面,它的精度不如XRF。

在生产过程中定期进行厚度测量有助于及早发现偏差,确保批次质量一致。对于大批量生产,投资自动化 XRF 系统可以节省时间并减少人为错误。

ENIG 厚度和可焊性:确保牢固的连接

可焊性是选择 ENIG 作为表面光洁度的主要原因之一。金层提供清洁、无氧化物的表面,易于被焊料润湿,确保接头坚固可靠。然而,金层和镍层的厚度直接影响可焊性能。

太薄(低于 0.05 μm)的金层可能无法完全保护下面的镍,导致焊接过程中氧化和润湿不良。相反,过厚的金层(高于 0.2 μm)会导致一种称为“金脆”的现象,即过量的金溶解到焊点中,使其变弱。研究表明,焊点中金含量超过3重量会降低其机械强度高达20%。

镍厚度在可焊性中也起着重要作用。适当控制的镍层 (3-6 μm) 可确保稳定的焊接基础,而偏差可能会导致黑焊盘等缺陷,从而阻止焊料正确粘附。保持正确的 ENIG 厚度对于实现一致、高质量的焊点至关重要,特别是在精度至关重要的细间距组件中。

用于引线键合的 ENIG 厚度:满足高可靠性标准

引线键合是汽车和航空航天电子等高可靠性应用中的常用技术,其中组件使用细线直接连接到 PCB。ENIG 因其平坦的表面和与金线或铝线的兼容性而经常被选择用于引线键合。然而,厚度规格在这些应用中更为重要。

对于引线键合,金层通常应在 0.1 至 0.2 μm 的范围内,以提供稳定的键合表面。较薄的层可能无法提供足够的金来形成牢固的粘合,而较厚的层则由于表面硬度的变化而导致粘合不一致。镍层还必须得到良好的控制(3-6 μm),以提供机械支撑并防止粘合过程中出现缺陷。

在需要多次引线键合或暴露在恶劣环境中的应用中,一些制造商选择稍厚的金层以确保长期可靠性。然而,这必须与成本考虑相平衡,因为即使金厚度的小幅增加也会显着影响大型生产的预算。

在ENIG厚度优化中平衡成本和性能

优化 ENIG 厚度最终是为了在成本和性能之间找到适当的平衡。黄金是 ENIG 饰面中最昂贵的成分,因此在不影响可靠性的情况下最大限度地减少其厚度是当务之急。对于大多数标准应用,0.05 至 0.1 μm 的金厚度与 3 至 5 μm 的镍厚度相结合,可提供具有卓越性能的经济高效的解决方案。

以下是一些平衡成本和性能的实用技巧:

定义应用程序要求:明确说明您的 PCB 是否需要支持多个回流焊循环、引线键合或恶劣环境。这将指导您的厚度规格。

与您的制造商合作:与您的 PCB 供应商密切合作,以确保生产过程中一致的过程控制和厚度测量。

测试和验证:在投入全面生产之前,使用样品板测试可焊性和引线键合性能。这可以帮助确定您特定设计的最佳厚度。

考虑替代方案:对于要求较低的应用,如果 ENIG 成本高昂,可以探索其他表面处理,如浸银或 OSP(有机可焊性防腐剂)。

通过根据您的特定需求定制 ENIG 厚度,您可以避免过度指定并降低成本,而不会牺牲 PCB 的可靠性。

ENIG 厚度优化的常见挑战

虽然 ENIG 是一种可靠的表面光洁度,但实现最佳厚度可能会带来挑战。一个常见问题是电镀的不一致,其中镀液化学或工艺参数的变化会导致金或镍层不均匀。这可能会导致电路板区域的可焊性或粘合性能不佳。

另一个挑战是黑焊盘缺陷的风险,通常是由镍厚度不足或电镀过程中的污染引起的。这种缺陷可以通过严格的过程控制和定期测试电镀液来减轻。

最后,成本压力会诱使制造商通过将黄金厚度降低到推荐水平以下来偷工减料。虽然这可以节省前期资金,但通常会导致现场故障,并且由于返工或产品召回而导致更高的长期成本。从一开始就投资于适当的厚度优化是避免这些陷阱的最佳方法。

实现具有优化 ENIG 厚度的可靠 PCB

ENIG 厚度优化是生产满足性能要求且无需额外成本的可靠 PCB 的关键因素。通过关注 ENIG 金厚度规格 (0.05-0.2 μm) 和镍厚度控制 (3-6 μm),您可以确保为您的应用提供出色的可焊性和引线键合性能。使用 XRF 等工具进行准确的 PCB 表面光洁度厚度测量对于保持一致性至关重要,而清楚地了解 ENIG 厚度如何影响可焊性和引线键合有助于做出明智的决策。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号