ENIG故障排除:识别和解决常见的可焊性问题

ENIG 因其出色的可焊性和耐用性而成为一种流行的表面处理,但它可能会出现黑色焊盘、润湿不良和焊点薄弱等问题。在本综合指南中,我们将引导您解决常见的 ENIG 可焊性问题,包括 ENIG 黑焊盘故障排除、ENIG 润湿问题、ENIG 焊点形成不良以及 ENIG 焊膏兼容性。最后,您将拥有可作的解决方案,以确保可靠的 PCB 组装和性能。

什么是 ENIG,为什么它很重要?

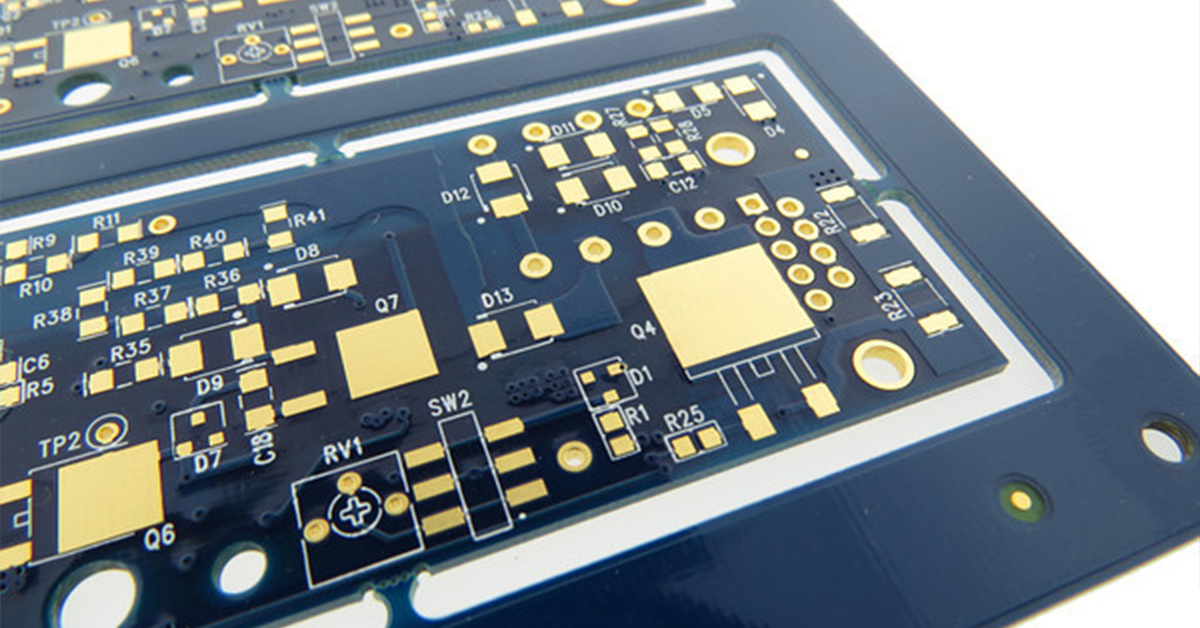

ENIG,即化学镀镍浸金,是 PCB 制造中广泛使用的表面处理。它由沉积在铜垫上的一层镍组成,顶部有一层薄薄的金。这种表面处理可保护铜免受氧化,为焊接提供平坦的表面,并确保良好的导电性。ENIG 因其与细间距组件的兼容性以及承受多次回流循环的能力而特别受青睐,使其成为航空航天和医疗设备等高可靠性应用的理想选择。

然而,尽管 ENIG 具有优势,但它可能会带来可焊性挑战,从而影响焊点质量和整体电路板性能。黑焊盘、润湿不良以及焊膏兼容性问题等问题可能会导致代价高昂的返工或产品故障。了解这些问题并了解如何解决这些问题对于追求一致、高质量结果的工程师和制造商至关重要。

常见的 ENIG 可焊性问题

在深入故障排除之前,让我们先确定制造商遇到的最常见的 ENIG 可焊性问题。及早识别这些问题可以在生产过程中节省时间和资源。

1. ENIG 黑垫:隐藏的威胁

ENIG 最臭名昭著的问题之一是“黑垫”现象。当金下方的镍层在浸金过程中被腐蚀,导致表面变脆、不可焊接时,就会发生这种情况。黑色焊盘通常表现为焊盘上的深色或变色斑块,并可能导致焊点薄弱或失效。

黑垫的根本原因往往与镍层中磷含量过高(通常超过重量的10-11%)有关,这会使镍更容易腐蚀。其他影响因素包括对金浸浴的控制不当或加工过程中的污染。这个问题特别成问题,因为在组装或测试过程中焊接失败之前,它可能不可见。

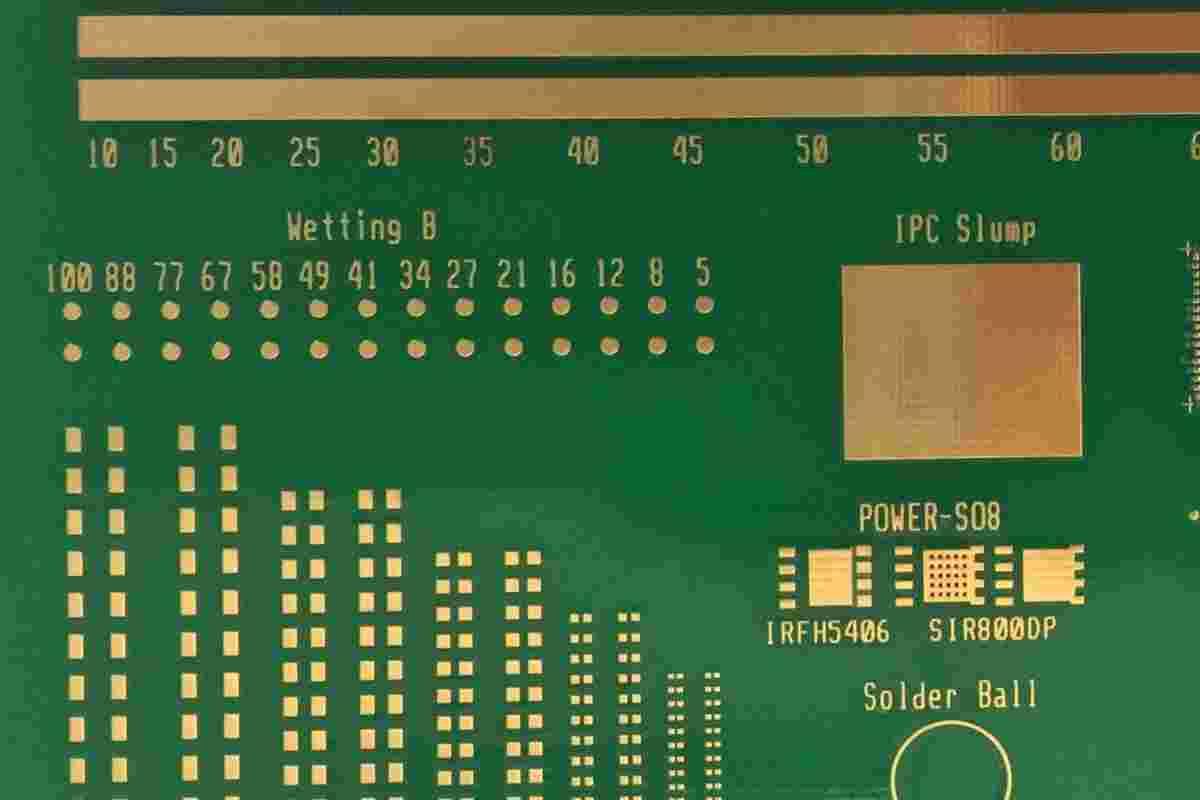

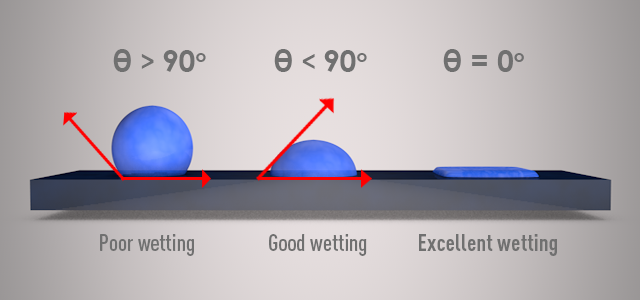

2. ENIG 润湿问题:为什么焊料不粘

焊料润湿性差是 ENIG 表面处理的另一个常见挑战。润湿是指熔融焊料均匀分布在焊盘表面的能力。当润湿失败时,焊料可能会形成不均匀或不完整的接头,从而导致可靠性问题。ENIG润湿问题通常源于表面污染、镍层氧化或金层过厚(0.05-0.1微米以上),这些金层会干扰焊料附着力。

储存条件不当也会加剧润湿问题。如果 ENIG 成品 PCB 长时间暴露在高湿度或温度波动下(例如,超过 6 个月),表面可能会降解,从而降低可焊性。

3. ENIG焊点形成不良:连接薄弱

焊点薄弱或易碎是焊盘黑或润湿不良等问题的直接后果。在ENIG不良焊点形成中,焊料可能无法与镍层正确粘合,导致焊点在热应力或机械应力下破裂或失效。这在高热循环的应用中经常出现,其中温度变化会导致材料膨胀和收缩。

研究表明,如果存在黑色焊盘或过高的磷含量,ENIG 板中的焊点故障可能会增加多达 30%。这一统计数据强调了解决制造过程中潜在问题以确保牢固连接的重要性。

4. ENIG 锡膏兼容性:匹配材料

并非所有焊膏都适用于 ENIG 饰面。当焊膏中的助焊剂或合金成分不能与金或镍层有效相互作用时,就会出现 ENIG 焊膏兼容性问题。例如,一些锡含量高的无铅焊膏(例如,锡含量为 96.5% 的 SAC305 合金)可能会与镍层形成过脆的金属间化合物,从而导致接头失效。

此外,焊膏中的助焊剂必须具有足够的腐蚀性,以去除 ENIG 表面上的任何表面氧化物或污染物。如果助焊剂太温和,可能无法正确清洁表面,导致润湿不良和接头薄弱。

排除 ENIG 可焊性问题

现在我们已经确定了常见问题,让我们探讨解决 ENIG 可焊性问题的实用解决方案。这些步骤旨在帮助您诊断和解决设计、制造和装配阶段的问题。

第 1 步:诊断 ENIG 黑垫

鉴定:在焊接失败之前,黑焊盘通常是肉眼看不见的。焊接后使用显微镜检查焊盘是否有变色或黑点。横截面分析可以揭示镍-金界面处的腐蚀。使用能量色散 X 射线 (EDX) 分析测试磷含量还可以确认磷含量是否超过 7-9% 的安全范围。

溶液:为防止黑焊盘,请与您的 PCB 制造商合作,以确保严格控制 ENIG 电镀过程。这包括在金浸浴中保持适当的 pH 值(约 4.5-5.0)并最大限度地减少污染。指定镍层中较低的磷含量(目标为 7-8%)也可以降低腐蚀风险。如果在成品板上检测到黑色焊盘,则可能需要返工或更换受影响的焊盘,尽管这可能会很昂贵。

第 2 步:解决 ENIG 润湿问题

鉴定:当焊料在回流焊过程中形成珠子或未能扩散到焊盘上时,润湿不良是显而易见的。目视检查接头或使用自动光学检测 (AOI) 来检测非润湿区域。还应审查存储条件——存储超过 6 个月的电路板可能会因表面退化而显示出可焊性降低。

溶液:焊接前确保正确清洁 PCB,以去除指纹或灰尘等污染物。如有必要,请使用温和的溶剂或等离子清洗。将金层厚度控制在 0.05-0.1 微米以内,因为较厚的层会阻碍润湿。对于长期储存,将板包装在真空密封袋中,并带有干燥剂以防止潮湿(理想的储存湿度低于 50% RH)。

第 3 步:修复 ENIG 焊点形成不良

鉴定:薄弱的焊点可以通过目视检查(裂纹或不完整的圆角)或进行热循环测试来识别。拉力测试或剪切测试可以量化接头强度——接头在力低于 5-7 磅时失效表明 ENIG 表面存在潜在问题。

溶液:使用上述步骤解决黑垫或润湿问题等根本原因。优化回流曲线以确保足够的热量(无铅焊料的峰值温度为 235-245°C)和高于液相线的时间(60-90 秒)以形成牢固的金属间键。如果接头仍然薄弱,请考虑为关键应用改用不同的表面光洁度,尽管由于设计变化,这应该是最后的手段。

第 4 步:确保 ENIG 锡膏兼容性

鉴定:兼容性问题表现为组装过程中润湿不良或接头变脆。查看锡膏数据表,检查其助焊剂类型(例如,免清洗、水溶性)和合金成分。在全面生产之前,在 ENIG 板上测试样品以观察接头质量。

溶液:选择助焊剂与 ENIG 特性相匹配的焊膏。例如,轻度活化松香 (RMA) 助焊剂通常通过有效清洁表面与 ENIG 配合使用。避免过度腐蚀的助焊剂,以免腐蚀金层。如果使用无铅焊料,请确保合金(例如 SAC305)与镍金属间化合物形成兼容 - 请咨询您的焊膏供应商以获取建议。模板设计也很重要;使用 0.1-0.15 毫米的模板厚度涂抹适量的糊状物,以获得一致的结果。

长期成功的预防措施

故障排除是必不可少的,但预防更好。以下是在设计和制造过程中最大限度地减少 ENIG 可焊性问题的主动步骤:

与制造商合作:与您的 PCB 制造商密切合作,定义严格的 ENIG 工艺参数,例如镍磷含量 (7-9%) 和金厚度 (0.05-0.1 微米)。

指定测试:请求传入质量控制测试,例如根据 IPC-J-STD-003 标准进行可焊性测试,以在组装前验证 ENIG 性能。

优化存储:将 ENIG 成品板存放在受控环境(温度 20-25°C,湿度低于 50% RH)中,以保持表面完整性。

审查装配过程:确保回流焊炉经过校准以实现一致加热,如果在焊接过程中担心氧化,请使用氮气气氛。

掌握 ENIG 以获得可靠的 PCB

ENIG 由于其耐用性和多功能性,仍然是 PCB 表面处理的首选,但它并非没有挑战。通过了解和解决常见的 ENIG 可焊性问题,例如黑焊盘、润湿问题、焊点形成不良和焊膏兼容性,您可以实现可靠、高质量的组装。使用本指南中概述的故障排除步骤和预防措施来正面解决问题并优化您的制造流程。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号