初学者的PCB X射线检测分步指南

如果您是 PCB 制造或质量控制的新手,您可能想知道如何确保印刷电路板 (PCB) 中的隐藏组件和连接没有缺陷。PCB X 射线检测是一种功能强大的工具,可让您看到电路板表面下方,识别肉眼看不见的问题。在本分步指南中,我们将引导您了解 PCB X 射线检测的基础知识,从了解其工作原理到设置设备和解释图像以识别缺陷。无论您是在寻找 PCB X 射线检测教程还是想掌握 X 射线基础知识,本博客都将提供可作的见解来帮助您入门。

什么是 PCB X 射线检测,为什么它很重要?

PCB X射线检测是一种用于检查印刷电路板内部结构的无损检测方法。与仅评估表面的目视检查或自动光学检测 (AOI) 不同,X 射线技术穿透电路板以揭示隐藏的缺陷,例如焊隙、未对准的组件或断开的连接。这对于具有复杂设计的现代 PCB 尤其重要,例如具有球栅阵列 (BGA) 或多层结构的 PCB,其中问题可能隐藏在组件下方或层内。

X射线检测的重要性在于它能够提高产品的可靠性。例如,根据行业研究,在高应力应用中,BGA 中的单个焊隙可能导致高达 10% 的故障率。通过及早发现这些缺陷,制造商可以减少代价高昂的返工并确保其产品符合严格的质量标准。本 PCB X 射线检测教程将分解该过程,以便初学者了解其价值和应用。

X 射线基础知识:PCB X 射线检测如何工作?

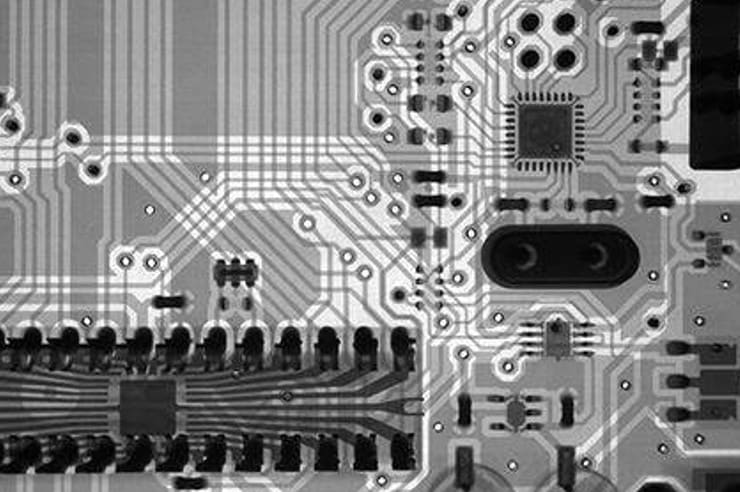

在深入了解实际步骤之前,让我们先了解用于 PCB 检测的 X 射线技术的基础知识。X 射线是一种电磁辐射,其波长足够短,可以穿过塑料、环氧树脂甚至薄金属层等材料。当 X 射线照射到 PCB 上时,密度较高的材料(如铜迹线或焊料)会吸收更多辐射,并在生成的图像中显得更暗,而密度较低的区域(如气隙或空隙)则显得更亮。

X射线检测系统的核心部件包括:

X射线来源:产生穿过 PCB 的辐射。

探测器:在 X 射线穿过电路板后捕获它们,将其转换为数字图像。

样品阶段:将 PCB 固定到位,并可以旋转或倾斜以获得多角度视图。

软件:处理图像并允许分析和缺陷识别。

了解这些 X 射线基础知识对于初学者来说至关重要,因为它们构成了您如何设置和使用设备的基础。如果采取适当的预防措施,该过程是安全的,因为现代系统设计有屏蔽功能,以最大限度地减少辐射暴露。

第 1 步:PCB X 射线检测设备设置

设置 X 射线检测系统可能看起来令人畏惧,但只要采用正确的方法,即使对于初学者来说也是可以管理的。以下是如何准备您的设备以进行有效的 PCB 检查:

选择正确的系统:选择适合 PCB 检测的 X 射线机。寻找电压范围为 80-160 kV 的系统,因为该范围非常适合穿透典型的 PCB 材料而不会过度曝光。较厚的电路板或密集的组件可能需要更高的电压。

定位 PCB:将电路板放在样品台上,确保其平坦且牢固。如果检查特定区域,请将其直接对齐 X 射线源下方以获得最清晰的图像。

调整设置:根据 PCB 的厚度和材料设置电压和电流。对于标准 1.6mm FR4 板,从 100 kV 和 0.1 mA 开始,然后根据需要进行调整以提高图像清晰度。

校准检测器:确保检测器与源正确对齐,以避免图像失真。大多数现代系统都具有自动校准功能,但请仔细检查设置。

安全第一:验证所有屏蔽是否就位,以及操作员是否在需要时佩戴防护装备。遵守当地辐射安全法规。

正确的设备设置是本 PCB X 射线检测教程的关键部分,因为它可以确保准确的结果。系统配置不当会导致图像不清晰,从而几乎不可能识别缺陷。

第 2 步:捕获 PCB 的 X 射线图像

设备准备就绪后,下一步就是捕捉高质量的 X 射线图像。请遵循以下准则以确保结果可用:

从测试运行开始:首先拍摄低分辨率图像以检查对齐方式和设置。如果图像太暗或太模糊,请调整位置或参数。

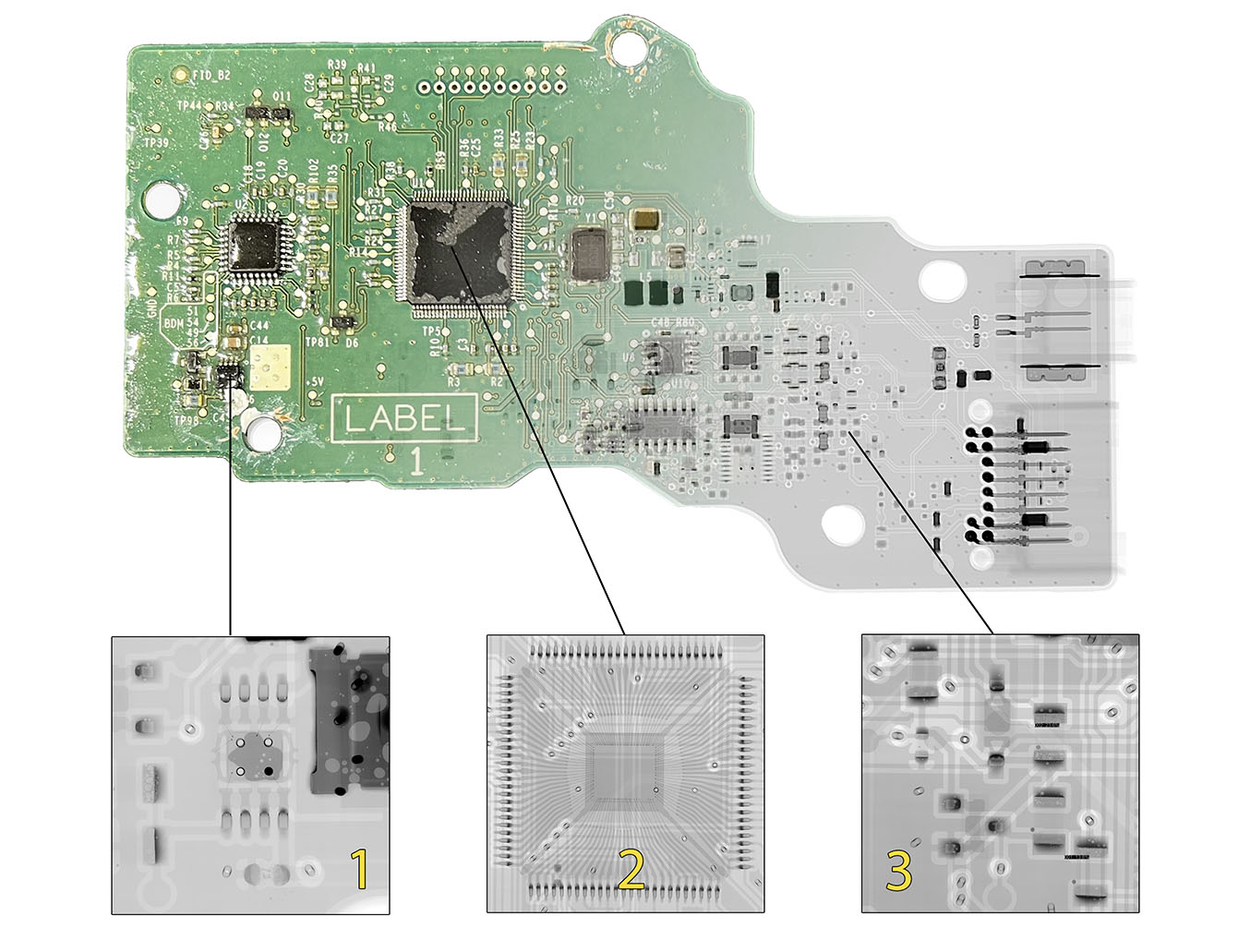

使用多个角度:对于复杂的 PCB,从不同角度(例如,自上而下和 45 度倾斜视图)捕获图像,以查看 BGA 等 3D 组件中隐藏的缺陷。

优化曝光时间:对于大多数 PCB,将曝光时间保持在 1-5 秒之间。较长的曝光可以改善细节,但如果过度曝光可能会导致图像噪点。

保存和标记图像:以高分辨率格式(如 TIFF)存储图像,并标有 PCB 批号和检查日期以实现可追溯性。

捕捉清晰的图像是有效图像解释的支柱,我们将在接下来介绍。如果您的图像质量较差,即使是最好的分析软件也无济于事。

第 3 步:初学者的图像解读

解读 X 射线图像是 PCB 检测真正工作的开始。作为初学者,请专注于了解图像中的对比度和形状,以发现潜在问题。以下是图像解释的方法:

了解对比度:深色区域表示焊料或铜等致密材料,而浅色区域表示间隙、空气或密度较低的材料。例如,焊点中的亮点可能表明存在空隙。

寻找模式:熟悉无缺陷的 PCB 在 X 射线下的外观。例如,BGA 应显示均匀的深色焊球网格。偏离此模式可能表明连接未对准或丢失。

使用软件工具:许多 X 射线系统都带有增强图像或突出显示异常的软件。使用缩放和对比度调整功能来检查小细节。

与标准比较:请参阅 IPC-A-610 等行业标准,了解可接受的缺陷水平。例如,大于接头面积 25% 的焊料空隙通常被认为是不可接受的。

图像解释需要练习,但随着时间的推移,您将培养发现不规则之处的眼光。此技能对于缺陷识别至关重要,我们将作为本 PCB X 射线检测教程的一部分深入探讨。

第 4 步:PCB X 射线图像中的缺陷识别

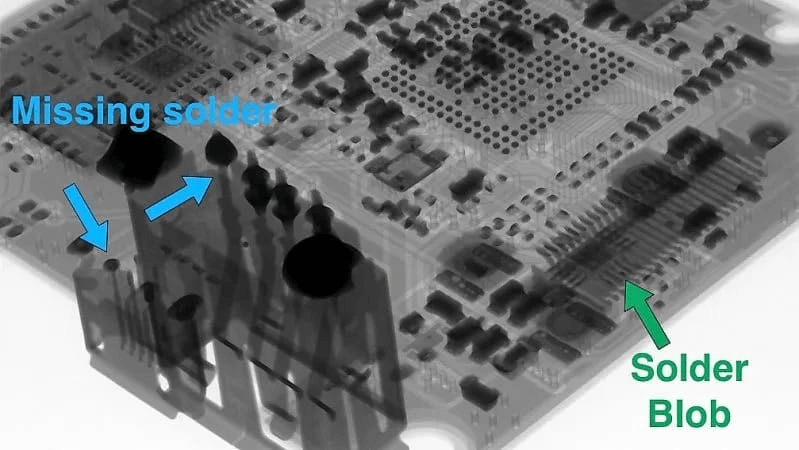

识别缺陷是 X 射线检测的最终目标。以下是一些需要查找的常见问题以及它们在 X 射线图像中的显示方式:

焊隙:在深色焊点内表现为光点。大于接头面积 20-25% 的空隙会削弱连接,增加热应力下失效的风险。

断线:显示为铜迹线暗线中的间隙。即使是很小的断裂也会破坏信号完整性,导致电路故障。

未对准的组件:可见为与焊盘不对齐的组件。对于 BGA,寻找偏离网格图案的焊球。

焊料不足:在关节中表现为较薄或密度较低的暗区域。这可能会导致导电性差,受影响区域的电阻值可能会升至 0.1 欧姆以上。

桥: 看起来像连接相邻焊点的暗线。这可能会导致短路,尤其是在高密度设计中。

记录您发现的任何缺陷,记下它们的位置和严重程度。这些数据有助于确定电路板是否需要返工或是否可以通过组装。缺陷识别是一项随着经验而提高的技能,因此请从简单的电路板开始,逐渐转向更复杂的设计。

PCB X 射线检测对质量控制的好处

现在您已经了解了该过程,让我们重点介绍为什么 PCB X 射线检测是质量控制的游戏规则改变者。首先,它捕获其他方法遗漏的缺陷。例如,AOI 无法检测内部焊料问题,但 X 射线检查在受控测试中以高达 95% 的准确率揭示这些问题。其次,它是非破坏性的,这意味着您不必损坏电路板来检查它。最后,它通过及早发现问题来节省时间和金钱——当在最终组装前发现缺陷时,返工成本可以降低 30-50%。

对于初学者来说,将 X 射线检测作为工作流程的一部分可确保您的产品符合高可靠性标准,特别是在汽车或航空航天等故障率必须低于 0.01% 的行业。

初学者的常见挑战和技巧

与任何新技能一样,PCB X 射线检测也面临挑战。以下是一些常见的障碍以及如何克服它们:

图像模糊:通常是由于拍摄过程中的不正确设置或移动引起的。仔细检查电压和曝光时间,并确保 PCB 牢固。

误解缺陷:初学者可能会将正常变化与缺陷混淆。将图像与已知良好的样本进行交叉引用,以建立信心。

设备成本:高端 X 射线系统可能很昂贵,但许多服务提供商将检查作为合同服务提供,从而节省了前期投资。

安全问题:始终遵守安全规程,并确保对作设备的任何人进行适当的培训。

耐心和练习是关键。从小事做起,专注于掌握基础知识,随着经验的积累逐渐处理更复杂的检查。

初学者掌握 PCB X 射线检测

PCB X 射线检测是确保印刷电路板质量和可靠性的宝贵工具,尤其是在设计变得更加复杂的情况下。通过遵循本分步指南,您已经了解了 X 射线基础知识、设备设置、图像捕获、图像解释和缺陷识别的要点。本 PCB X 射线检测教程旨在帮助初学者打下坚实的基础,为质量控制领域更高级的应用铺平道路。

在您的过程中实施 X 射线检测可以显着降低故障率并提高产品性能。通过练习,您将有信心发现最小的缺陷,确保您的 PCB 符合最高标准。不断学习,保持一致,并利用这项强大的技术来提升您的制造流程。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号