选择用于HDI PCB顺序层压的最佳层压板

在设计和制造高密度互连 (HDI) PCB 时,选择正确的层压材料进行顺序层压至关重要。材料的选择直接影响最终产品的性能、可靠性和成本。

为什么层压材料对于 HDI PCB 至关重要

HDI PCB 专为紧凑、高性能的应用而设计,常见于智能手机、医疗设备和先进的汽车系统中。这些电路板需要多层具有精细的走线和微孔,这些层是通过称为顺序层压的过程构建的。该技术涉及分阶段粘合介电和铜材料层,确保层之间的精确对齐和连接。

此工艺中使用的层压材料必须承受高温,保持尺寸稳定性,并支持高频下的信号完整性。选择错误的材料可能会导致分层、翘曲或信号丢失等问题,从而损害整个电路板。这就是为什么了解 HDI PCB 层压材料及其特性是成功选择顺序层压材料的第一步。

顺序层压材料选择时要考虑的关键特性

在深入进行具体材料比较之前,让我们先探讨一下定义 HDI PCB 最佳层压板的基本特性。这些特性确保材料能够满足顺序层压的要求和最终产品的作环境。

1. 高 Tg(玻璃化转变温度)

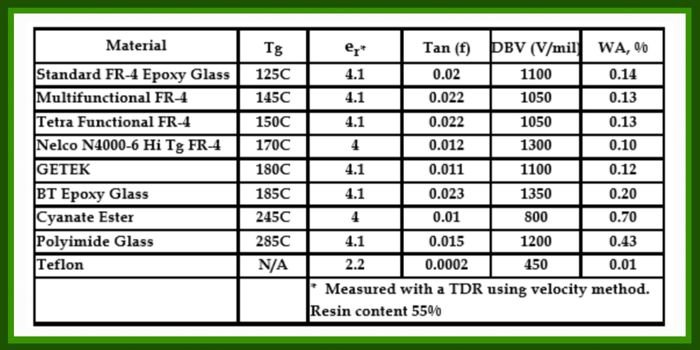

玻璃化转变温度 (Tg) 表示层压材料从刚性状态转变为更柔韧状态的点。对于 HDI PCB,高 Tg PCB 材料至关重要,因为它们可以在顺序层压和焊接过程中承受高温而不会变形。HDI 设计通常建议将 Tg 值设置为 170°C 或更高,以防止在多个热循环期间出现问题。例如,Tg 为 180°C 的材料即使在组装过程中反复暴露在 150°C 以上的温度下也能保持结构完整性。

2. 低 CTE(热膨胀系数)

热膨胀系数衡量材料随温度变化而膨胀或收缩的程度。低 CTE PCB 材料对于 HDI PCB 至关重要,因为它们可以最大限度地减少热循环过程中微孔和通孔的应力。Z轴(厚度方向)的CTE值低于15 ppm/°C是确保多层设计可靠性的理想选择。这降低了开裂或分层的风险,特别是在具有 8 层或更多层的电路板中。

3. 介电常数 (Dk) 和损耗角角正切 (Df)

对于高速和高频应用,层压材料的介电常数 (Dk) 和损耗角正切 (Df) 在信号完整性中起着重要作用。较低的 Dk(通常在 3.0 到 4.0 之间)有助于保持信号速度,而较低的 Df(低于 0.01)可减少信号损失。这些特性对于用于 5G、RF 和微波应用的 HDI PCB 尤为重要。

4. 导热性和吸湿性

具有良好导热性的材料有助于散热,这对于大功率 HDI 设计至关重要。此外,低吸湿性(低于 0.5%)可防止层压板随着时间的推移而膨胀或降解,确保在潮湿环境中的长期可靠性。

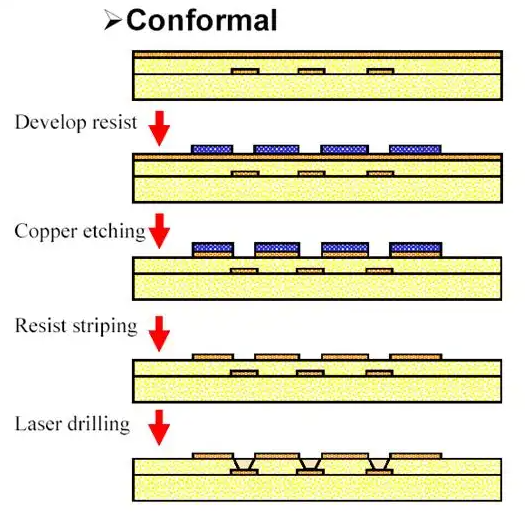

顺序层压工艺和材料挑战

顺序层压涉及逐层构建 HDI PCB,将预浸料(预浸渍树脂)和铜箔粘合以形成多层结构。每个层压循环都会使材料承受热量和压力,通常温度超过 200°C,压力高达 500 psi。该过程要求材料能够在多个循环中保持其性能而不会降解。

顺序层压的一个挑战是确保树脂的均匀流动和固化。如果层压板或预浸料的树脂含量不一致,可能会导致空隙或粘合不均匀,影响电路板的可靠性。另一个问题是保持层间的配准精度,这需要材料在热处理过程中具有低尺寸变化。这就是低 CTE PCB 材料变得不可或缺的地方。

用于 HDI PCB 的 Isola 层压板

Isola以其高性能层压材料而闻名,广泛应用于先进电子产品。他们的产品通常具有高 Tg 值,范围从 170°C 到 200°C 以上,使其适合要求苛刻的 HDI 设计。例如,他们的一些材料在 Z 轴上的 CTE 低至 12 ppm/°C,确保在顺序层压过程中具有出色的热稳定性。此外,Isola 层压板采用低 Dk(约 3.5)和 Df(低于 0.008)设计,支持高速信号传输。

用于HDI PCB的松下层压板

松下提供各种层压材料,专注于 HDI 应用的可靠性和成本效益。他们的材料通常具有 150°C 至 180°C 之间的 Tg 值,足以满足许多标准 HDI 设计。松下还提供低 CTE 选项,某些产品的值低于 14 ppm/°C,从而降低了多层板热失配的风险。由于其性能和经济性的平衡,他们的层压板通常被选择用于汽车和消费电子产品。

用于 HDI PCB 的罗杰斯层压板

罗杰斯专注于高频和高性能材料,通常用于射频和微波 HDI PCB。它们的层压板拥有极低的 Dk(低至 2.9)和 Df(低于 0.002),使其成为需要最小信号损失的应用的理想选择。虽然 Tg 值具有竞争力,通常超过 180°C,但罗杰斯材料在导热性方面也表现出色,有助于管理密集 HDI 设计中的热量。然而,它们的低 CTE 选项(约 10-15 ppm/°C)特别有利于在顺序层压过程中保持结构完整性。

如何为您的 HDI PCB 选择合适的层压板

选择用于 HDI PCB 顺序层压的最佳层压板取决于您的具体应用和性能要求。以下是一些指导您决定的实际步骤:

定义您的应用需求:确定您的 HDI PCB 是否用于高频、高功率或热挑战性环境。这将缩小所需的 Tg、CTE 和介电性能。

考虑层数和复杂性:对于具有 10 层或更多层的电路板,优先考虑低 CTE PCB 材料,以防止在多个层压周期中翘曲或分层。

评估信号完整性要求:如果您的设计涉及高速信号(例如,高于 10 GHz),请选择具有低 Dk 和 Df 的材料,以最大限度地减少信号延迟和损耗。

平衡成本和性能:高性能材料通常非常昂贵。评估高级层压板的优势是否证明您的项目成本合理。

测试材料兼容性:确保所选层压板与您的制造工艺兼容,包括层压温度、压力和树脂流动特性。

HDI 设计中材料选择的实际示例

为了说明材料选择的影响,请考虑两种常见的 HDI PCB 应用:

1. 智能手机主板:典型的智能手机 HDI PCB 可能有 8-12 层,微孔小至 50 微米。对于此应用,Tg 为 180°C 且 CTE 低于 13 ppm/°C 的层压板非常适合处理焊接过程中的多个层压循环和热应力。Dk 为 3.6 的材料可确保高速数据传输的信号完整性。

2. 汽车雷达模块:在运行频率为 77 GHz 的汽车雷达系统中,信号丢失是一个主要问题。Dk 为 3.0 且 Df 低于 0.003 的层压板是保持性能所必需的。此外,高于 200°C 的高 Tg 和 10 ppm/°C 左右的低 CTE 确保了恶劣热条件下的可靠性。

顺序层压材料选择中要避免的常见陷阱

即使拥有正确的知识,材料选择错误也可能导致代价高昂的故障。以下是一些需要注意的陷阱:

忽视热循环:选择 Tg 太接近层压或焊接温度的材料会导致软化和变形。

忽略 CTE 不匹配:将CTE值明显不同的材料配对会导致界面处产生应力和开裂。

忽视水分敏感性:高吸湿性会降低性能,尤其是在潮湿或室外应用中。

只关注成本:选择更便宜的材料可能会节省前期资金,但可能会导致可靠性问题。

HDI PCB 层压材料的未来趋势

随着技术的进步,5G、物联网和人工智能应用对 HDI PCB 的需求持续增长。这推动了层压材料的创新,供应商开发了为超高频信号提供更低 Dk 和 Df 值的选项。此外,人们正在推动减少卤素含量和提高可回收性的环保材料。及时了解这些趋势可以帮助您选择适合未来的设计的尖端材料。

为 HDI PCB 的成功做出明智的选择

选择用于 HDI PCB 顺序层压的最佳层压板是性能、可靠性和成本之间的平衡行为。通过关注高 Tg、低 CTE 和合适的介电特性等关键特性,您可以确保您的 HDI 设计满足现代应用的需求。使用合适的 HDI PCB 层压材料,您可以实现卓越的信号完整性、热稳定性和长期耐用性,使您的产品在竞争激烈的市场中脱颖而出。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号