为智能手表选择PCB材料的终极指南

为智能手表选择合适的 PCB 材料对于确保这些可穿戴设备的性能、耐用性和紧凑性至关重要。无论您是工程师还是设计师,了解智能手表 PCB 材料选择都可以决定您产品的成功或失败。在本指南中,我们将深入探讨最佳材料,包括柔性 PCB 材料、可穿戴设备的罗杰斯 PCB、智能手表的 FR-4 替代品以及高频 PCB 材料,以帮助您做出明智的决策。

为什么PCB材料选择对智能手表很重要

智能手表的独特之处在于它们将先进的电子设备结合到一个微型的可穿戴外形中。PCB(印刷电路板)是这些设备的支柱,支持传感器、处理器和无线模块等组件。选择正确的材料可确保:

紧凑的设计:材料必须在不牺牲功能的情况下支持小型化。

耐久性:可穿戴设备面临不断的运动和环境压力,因此材料需要承受弯曲和冲击。

信号完整性:蓝牙、Wi-Fi 和 GPS 的高频信号需要能够最大限度地减少信号损失的材料。

电源效率:低介电损耗材料有助于延长电池寿命,这是智能手表的关键因素。

考虑到这些因素,让我们分解一下智能手表 PCB 的具体材料选择及其应用。

智能手表PCB材料选择的关键因素

在深入研究特定材料之前,了解影响智能手表 PCB 材料选择的关键标准非常重要。这些因素将根据设备的要求指导您做出选择。

1. 灵活性和外形尺寸

智能手表通常需要可以弯曲或符合弯曲设计的 PCB。传统的刚性材料可能行不通,因此灵活性是重中之重。材料还应支持厚度通常小于 0.2 毫米的薄型材,以适应狭小的空间。

2. 热管理

智能手表从处理器和电池产生热量。具有良好导热性的材料有助于散热,防止损坏组件并确保用户舒适度。可穿戴应用通常需要至少 0.3 W/m·K 的导热系数。

3. 高频性能

现代智能手表依靠高频信号进行无线通信。材料必须具有低介电常数 (Dk) 和低耗散因数 (Df),以减少信号损耗。例如,低于 3.5 的 Dk 和低于 0.005 的 Df 非常适合 2.4 GHz 以上的频率,通常用于蓝牙和 Wi-Fi。

4. 成本和可制造性

虽然性能至关重要,但成本仍然是一个因素。材料应该平衡高性能和经济性,特别是对于智能手表等量产消费设备。易于制造,例如与标准 PCB 工艺的兼容性,也发挥着重要作用。

考虑到这些标准,让我们探索智能手表 PCB 的最佳材料选择。

智能手表的顶级 PCB 材料

1. 柔性 PCB 材料:聚酰亚胺是首选

柔性 PCB 材料对于智能手表至关重要,因为它们能够弯曲并适合不规则形状。其中,聚酰亚胺 (PI) 脱颖而出,成为最受欢迎的选择。原因如下:

高灵活性:聚酰亚胺可以承受反复弯曲而不会开裂,使其成为可穿戴设计的理想选择。

热稳定性:它可承受高达 260°C 的温度,在焊接和作过程中保护 PCB。

薄型:聚酰亚胺薄膜可以薄至 0.05 毫米,支持紧凑的设计。

介电性能:它的 Dk 约为 3.4,Df 为 0.002,在中等频率下支持良好的信号完整性。

聚酰亚胺通常用于刚柔结合 PCB,将用于组件安装的刚性部分与用于连接的柔性部分结合在一起。这种混合方法非常适合空间有限且耐用性是关键的智能手表。

2. 用于可穿戴设备的罗杰斯 PCB:卓越的高频

对于具有先进无线功能的智能手表,用于可穿戴设备的罗杰斯 PCB 在高频应用中提供无与伦比的性能。罗杰斯材料以其低损耗特性而闻名,常用于射频(射频)和微波电路。主要优势包括:

低介电损耗:像 RO4003C 这样的 Rogers 层压板在 10 GHz 时的 Dk 为 3.38,Df 低至 0.0027,可最大限度地减少 Wi-Fi、GPS 和 5G 信号的信号衰减。

性能稳定:这些材料在较宽的温度范围(-40°C 至 85°C)内保持一致的电气性能,非常适合暴露在不同条件下的可穿戴设备。

紧凑集成:它们的薄型支持多层设计,这对于将复杂的电路封装到小型设备中至关重要。

虽然罗杰斯材料比标准选项更昂贵,但对于信号质量不容谈判的优质智能手表来说,它们值得考虑。它们通常用于可穿戴设备中的天线设计和高速数字电路。

3. 智能手表的 FR-4 替代品:超越传统材料

FR-4是一种由玻璃纤维和环氧树脂编织而成的常见PCB材料,因其成本低、机械强度好而被广泛使用。然而,由于其刚性和较差的高频性能(4.5 MHz 时 Dk 为 0.02,Df 为 1),它不适合智能手表。值得庆幸的是,智能手表有 FR-4 替代品可以更好地满足可穿戴设备的需求:

伊索拉 IS410:与标准 FR-4 相比,Dk 为 3.9 的高性能层压板,热稳定性更高。对于中频应用来说,这是一个经济高效的升级。

耐尔科 N4000-13:提供 3.7 的 Dk 和 0.009 的 Df,提供比 FR-4 更好的信号完整性,同时保持可制造性。它适用于具有基本无线功能的智能手表。

聚四氟乙烯基材料:聚四氟乙烯 (PTFE) 复合材料的 Dk 低至 2.2,Df 低至 0.0009,在高频性能方面表现出色。它们通常与陶瓷填料结合使用以增加稳定性。

这些替代方案提供了成本和性能之间的中间立场,使其适用于不需要罗杰斯材料优质性能的智能手表设计。

4. 高频PCB材料:确保信号完整性

智能手表严重依赖无线通信,这使得高频PCB材料成为关键考虑因素。除了罗杰斯层压板之外,其他选择还包括:

塔科尼克 RF-35:这种材料在 1.9 GHz 时的 Dk 为 3.5,Df 为 0.0018,非常适合智能手表中的蓝牙天线等射频应用。

阿隆AD255C:提供 2.55 的 Dk 和 0.0014 的 Df,为高达 10 GHz 的频率提供卓越的信号完整性。它非常适合具有 5G 连接的尖端可穿戴设备。

陶瓷基材:陶瓷用于利基应用,具有出色的导热性(高达 30 W/m·K)和低介电损耗,尽管它们的灵活性较差且成本更高。

选择高频材料取决于您的智能手表支持的特定无线协议。例如,具有基本蓝牙的设备可能不需要 Arlon 的高级属性,而具有多种连接选项的设备可能会受益匪浅。

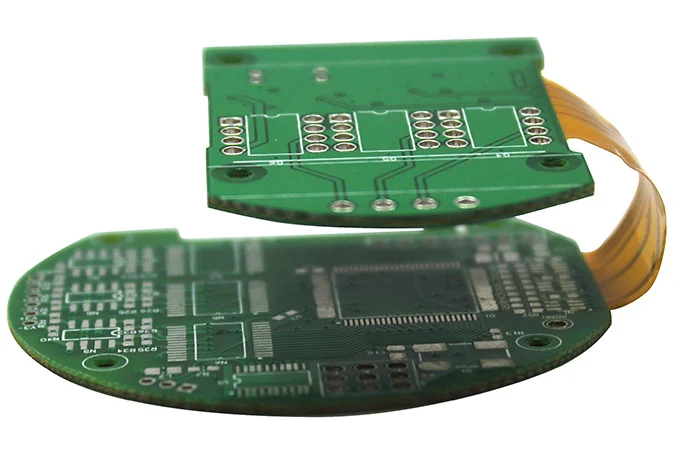

刚柔结合 PCB:智能手表的两全其美

智能手表设计最有效的解决方案之一是使用刚柔结合 PCB。它们将用于安装组件的刚性部分与用于连接的柔性部分相结合,具有以下几个优点:

空间效率:刚柔结合设计消除了对笨重连接器的需求,从而节省了紧凑型设备的空间。

耐久性:更少的连接点降低了因振动或移动而发生故障的风险,这是可穿戴设备中的常见问题。

材料多功能性:刚性部分可以使用罗杰斯等高频材料,而柔性部分则使用聚酰亚胺以提高适应性。

刚柔结合 PCB 通常使用多种材料组合,聚酰亚胺用于柔性层,高级层压板用于刚性区域。这种混合方法确保了智能手表应用的性能和可靠性。

为智能手表选择PCB材料的实用技巧

现在我们已经介绍了主要的材料选项,以下是一些可行的提示来指导您的智能手表 PCB 材料选择过程:

定义您的频率需求:如果您的设备使用高频信号(高于 2.4 GHz),请优先考虑低损耗材料,例如 Rogers 或 Taconic。对于较低频率,FR-4 的替代品可能就足够了。

平衡成本和性能:高端材料提高了性能,但增加了成本。评估您的目标市场是否合理,或者中档材料是否满足需求。

考虑环境压力:智能手表面临潮湿、温度变化和身体压力。选择具有良好热稳定性和防潮性的材料(例如,聚酰亚胺或基于 PTFE 的材料)。

测试原型:在批量生产之前,使用不同材料创建原型,以评估实际条件下的信号完整性、热性能和耐用性。

智能手表PCB设计和材料解决方案的挑战

为智能手表设计 PCB 面临着独特的挑战。以下是材料选择如何解决这些问题:

小型化:使用聚酰亚胺等薄而柔韧的材料将复杂的电路安装到狭小的空间中,而不会影响功能。

功率限制:低介电损耗材料可减少能源浪费,延长电池寿命,这是智能手表的主要卖点。

信号干扰:具有稳定介电性能的高频材料可最大限度地减少串扰和干扰,确保可靠的通信。

通过将材料选择与这些挑战结合起来,您可以打造一款在性能和用户体验方面都表现出色的智能手表。

为智能手表选择合适的 PCB 材料是性能、成本和设计限制之间的平衡行为。无论您选择聚酰亚胺等柔性 PCB 材料,探索用于可穿戴设备的罗杰斯 PCB 以满足高频需求,还是考虑用于智能手表的 FR-4 替代品,每个选择都会影响您设备的成功。优先考虑高频 PCB 材料可确保信号完整性,而刚柔结合设计则提供耐用性和紧凑性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号