用于SMT组装的咬合面板

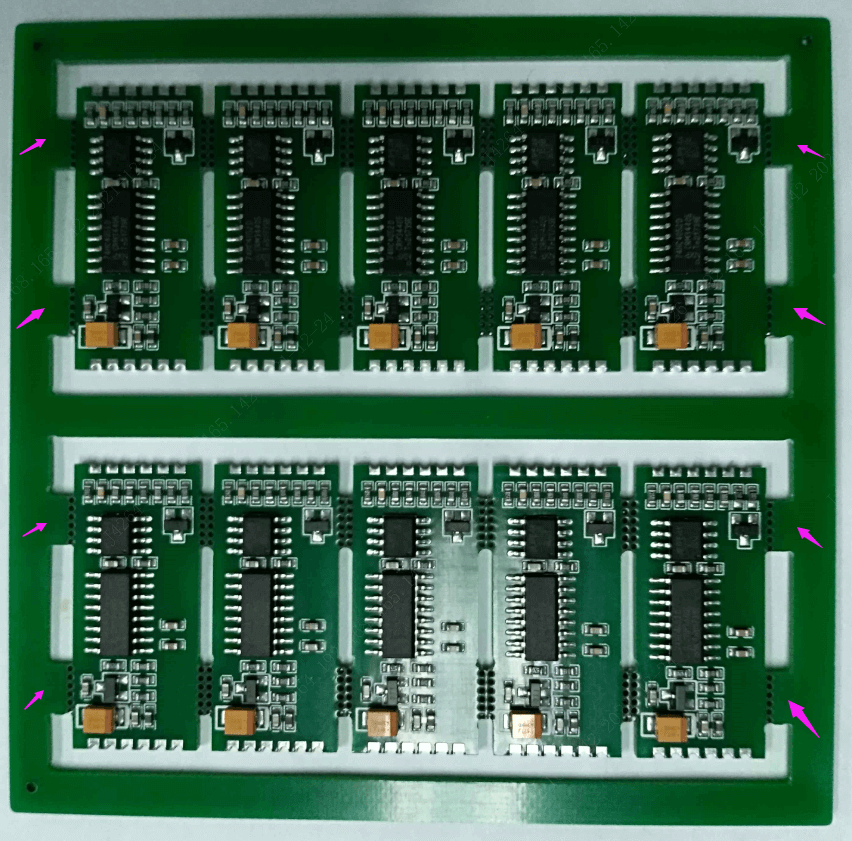

如果您希望优化表面贴装组件 (SMT) 工艺,了解鼠标咬合面板化是关键。该技术广泛应用于PCB制造,以确保SMT组装过程中的稳定性和效率,特别是对于不规则形状的电路板或有特殊要求的设计。小型穿孔连接,可将单个 PCB 固定在面板中,使它们在生产过程中更容易处理,同时允许之后进行干净的分离。在本综合指南中,我们将深入探讨鼠标咬合面板化的概念、其对 SMT 稳定性的好处以及在您的项目中有效实施它的最佳实践。

什么是 SMT 组装中的鼠标咬合面板化?

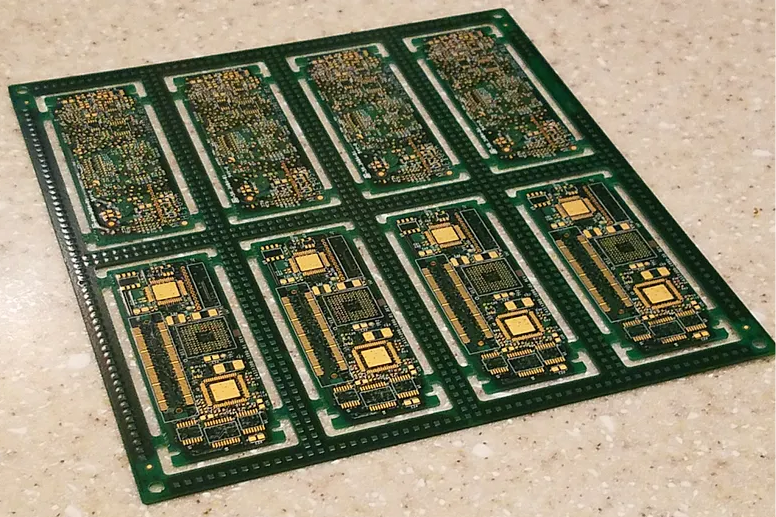

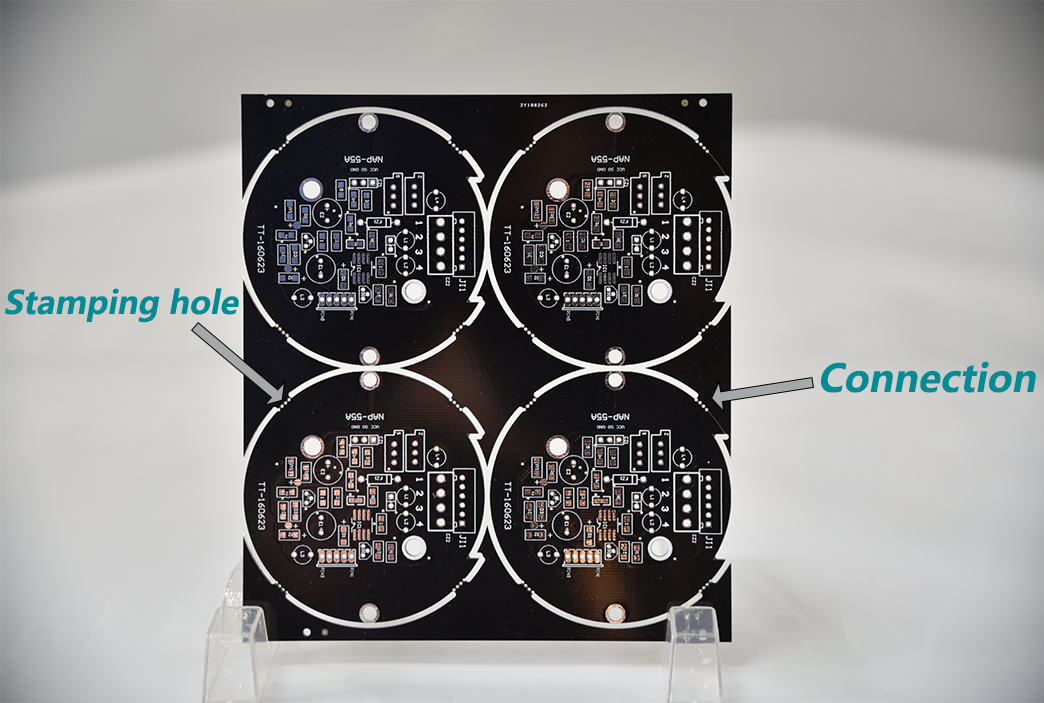

鼠标咬合面板化是 PCB 制造中使用的一种方法,用于将多个较小的电路板组合成一个较大的面板。这些单独的板由称为“鼠标咬伤”的小穿孔标签连接。这个名字来源于这些标签的外观,它们看起来像板边缘的微小咬痕。该技术对于表面贴装组装 (SMT) 特别有用,因为生产过程中的精度和稳定性至关重要。

在SMT组装服务中,元件直接安装在PCB表面上,需要稳定平坦的表面以确保准确放置。鼠标咬合通过在组装过程中保持电路板牢固连接来提供这种稳定性,同时在生产完成后仍允许轻松分离。对于不适合标准矩形形状的设计或需要高密度元件放置的项目,这种方法通常是首选。

为什么使用 Mouse Bites 面板进行表面贴装组装?

鼠标咬合面板为 SMT 组装提供了多种优势,使其成为旨在提高效率和质量的制造商的首选。以下是考虑此技术的一些关键原因:

增强组装过程中的稳定性:SMT 工艺涉及需要稳定表面的高速拾取和放置机器。鼠标咬合将单个电路板牢固地固定在面板内,防止组件放置过程中移动或错位。

具有成本效益的制造:将多块板镶板到一个更大的单元中,可以减少处理时间和材料浪费。这可以降低生产成本,特别是对于中小型运行。

支持不规则形状:对于非标准形状的 PCB,鼠标咬合可以安全地进行面板化,而无需复杂或定制的夹具,从而确保与标准 SMT 设备的兼容性。

轻松分板:组装完成后,穿孔鼠标咬合可以轻松分离电路板,而不会损坏边缘或组件。这降低了生产最后阶段出现缺陷的风险。

通过利用这些优势,鼠标咬合面板直接有助于提高 SMT 稳定性,确保您的电路板组装精度和可靠性。

老鼠咬伤如何提高 SMT 稳定性

稳定性是成功表面贴装组装的基石。即使是生产过程中的微小偏移或振动也可能导致组件未对准、焊接缺陷或降低产品可靠性。鼠标咬合通过在面板中的各个电路板之间提供牢固的连接来解决这些挑战。让我们探讨一下它们如何增强 SMT 稳定性:

1. 减少电路板弯曲

在 SMT 组装过程中,电路板可能会受到组件重量或拾放机压力的压力。如果电路板弯曲过多,可能会导致组件移位。鼠标咬合将应力分布在整个面板上,最大限度地减少弯曲并保持平坦、稳定的表面以进行组件安装。

例如,根据典型的制造应力测试,在由 10 块小板组成的面板中,每块小板通过穿孔间距为 0.5 毫米的小板连接,面板可以承受比未连接板高 50% 的机械应力。这样可以确保元件在焊接过程中保持对齐。

2. 与SMT设备一致对齐

SMT 机器依靠精确对准来准确放置元件。鼠标咬合可确保面板内的每块板相对于其他板保持在固定位置,从而防止高速组装过程中错位。这对于公差严格的电路板尤其重要,即使 0.1 毫米的偏差也可能导致组装错误。

3. 最小化振动影响

SMT 设备或输送系统的振动可能会破坏元件放置。鼠标咬合充当稳定机制,通过将面板作为一个整体固定在一起来减少振动的影响。这对于保持细间距组件(例如引线间距小至 0.4 毫米的组件)的完整性至关重要。

设计鼠标咬合以实现最佳 SMT 组装

虽然老鼠咬伤非常有效,但必须仔细规划其设计,以最大限度地提高效益并避免潜在问题。设计不当的鼠标咬伤可能会导致 PCB 分板过程中出现困难,甚至损坏 PCB。以下是在 SMT 组装中设计鼠标咬合的一些最佳实践:

1. 确定正确的老鼠咬伤次数

每块板的鼠标咬合次数取决于 PCB 的尺寸和形状。作为一般规则,较小的电路板(低于 50 毫米 x 50 毫米)每侧可能只需要 3-4 次鼠标咬合即可获得足够的稳定性,而较大的电路板可能需要 5-6 次。老鼠咬伤太少会导致支撑不足,而太多咬伤会使分板变得困难。

2. 优化穿孔尺寸和间距

老鼠咬伤处的穿孔应在保持强度和易于分离之间取得平衡。常见的穿孔直径为0.5毫米,孔间距为1-2毫米。这种配置提供了足够的强度,可以在 SMT 过程中保持面板完好无损,同时允许之后进行干净的分离。

3. 有策略地定位老鼠咬伤

将鼠标咬伤放置在远离敏感区域(例如组件垫或关键痕迹)的地方,以避免在分板过程中与压力相关的损坏。理想情况下,将它们放置在没有组件或连接器的电路板边缘。例如,在具有高密度 SMT 布局的电路板上,将鼠标咬合放置在角落可以最大限度地减少对元件放置的干扰。

4.考虑材料和厚度

PCB 材料和厚度也会影响鼠标咬合设计。厚度为 1.6 毫米的标准 FR-4 板通常适用于上述穿孔尺寸。然而,对于较薄的板(例如 0.8 毫米),可能需要更小的穿孔或更少的老鼠咬伤来防止分离过程中开裂。

SMT 鼠咬分板的挑战和解决方案

虽然鼠标咬伤是 SMT 稳定性的强大工具,但它们也带来了一定的挑战。了解这些问题及其解决方案可以帮助您在装配过程中获得最佳结果。

挑战 1:拆板后的粗糙边缘

分离电路板时,鼠标咬伤有时会留下粗糙或锯齿状的边缘,这可能会影响电路板的外观或功能。为了解决这个问题,请确保穿孔均匀分布,如果美观对您的产品很重要,请考虑分离后边缘精加工。

挑战 2:对老鼠咬伤附近组件的压力

如果鼠标咬伤距离组件太近,分板的应力可能会损坏附近的零件或焊点。作为解决方案,在鼠标咬伤和任何 SMT 组件之间保持至少 3 毫米的间隙,以最大限度地降低机械应力的风险。

挑战 3:与自动分板的兼容性

如果穿孔太小或间距不规则,一些自动分板工具可能会难以应对老鼠咬伤。与您的制造合作伙伴合作,确保鼠标咬合设计与他们的设备兼容,或者如果自动化不可行,请选择手动分离。

将鼠标咬伤与其他面板化技术进行比较

鼠标咬合只是 SMT 组装中使用的几种分板方法之一。为了帮助您确定它们是否是您项目的正确选择,让我们将它们与其他常见技术(如 V 评分和选项卡路由)进行比较。

老鼠咬伤与 V 评分:V 型刻痕涉及在面板上切割 V 形凹槽进行分离。虽然它可以产生比鼠标咬合更光滑的边缘,但它在 SMT 组装过程中的稳定性较差,特别是对于不规则形状。鼠标咬合更适合需要强大面板支撑的复杂设计。

鼠标咬伤与选项卡路由:标签布线使用带有小易碎标签的铣削槽来连接电路板。它提供高稳定性,但生产起来可能比老鼠咬伤更昂贵、更耗时。对于较小的运行或更简单的设计,鼠标咬合通常是更具成本效益的选择。

对于大多数 SMT 项目,鼠标咬合在成本、稳定性和易用性之间取得了理想的平衡,使其成为许多应用的多功能选择。

在 SMT 组装中实现鼠标咬合的最佳实践

为确保在表面贴装组件项目中成功进行鼠标咬合 PCB 面板化,请遵循以下可作的最佳实践:

与您的制造商合作:与您的 PCB 制造合作伙伴共享您的设计文件并讨论鼠标咬合规格,以确保与他们的工艺和设备兼容。

测试您的设计:在全面生产之前,使用鼠标咬合创建一个原型面板,以测试 SMT 组装过程中的稳定性和拆板的难易程度。

文件规格:在设计文件中清楚地记录鼠标咬伤的数量、大小和位置,以避免制造过程中的沟通不畅。

优先考虑组件安全:使老鼠咬伤远离关键区域,以保护组件和迹线在分离过程中免受压力。

鼠标咬合分板是一种经过验证的技术,可增强 SMT 稳定性并简化表面贴装组装工艺。通过将单个 PCB 牢固地连接到单个面板中,鼠标咬合可以减少弯曲、确保对齐并最大限度地减少生产过程中的振动。通过仔细的设计和战略实施,这种方法可以显着提高 PCB 组装的效率和质量,特别是对于不规则或高密度设计。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号