可折叠手机柔性PCB:设计和制造创新

在快速发展的移动技术世界中,可折叠手机已成为游戏规则的改变者,将便携性与大屏幕功能融为一体。这些创新设备的核心是柔性 PCB(印刷电路板),它可以在不影响性能的情况下实现弯曲和折叠机制。如果您对柔性 PCB 如何促进可折叠手机设计或其背后复杂的制造工艺感到好奇,那么您来对地方了。

什么是柔性 PCB,为什么它们对于可折叠手机至关重要?

柔性 PCB,通常称为柔性 PCB,是由可弯曲材料制成的薄而轻的电路板,可以适应各种形状。与传统的刚性 PCB 不同,柔性 PCB 可以承受反复弯曲和折叠,使其成为可折叠手机的理想选择。这些设备需要能够承受持续运动压力的组件,同时保持电气连接和性能。

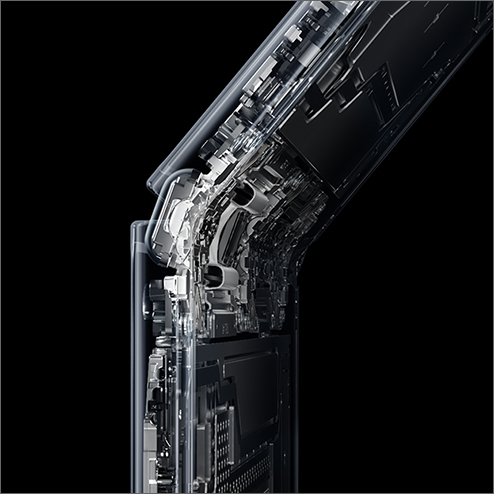

在可折叠手机中,铰链区域使用柔性 PCB,连接设备的两半。即使手机折叠或展开数千次,它们也可以实现无缝的数据和电力传输。随着可折叠技术的兴起,对这些电路板的需求猛增,因为它们解决了将复杂电子设备安装到紧凑、动态设计中的挑战。

适用于可折叠手机应用的关键柔性 PCB 材料

可折叠手机中柔性 PCB 的性能在很大程度上取决于所使用的材料。这些材料必须平衡柔韧性、耐用性和电气性能。以下是使柔性 PCB 适合此类苛刻应用的主要材料:

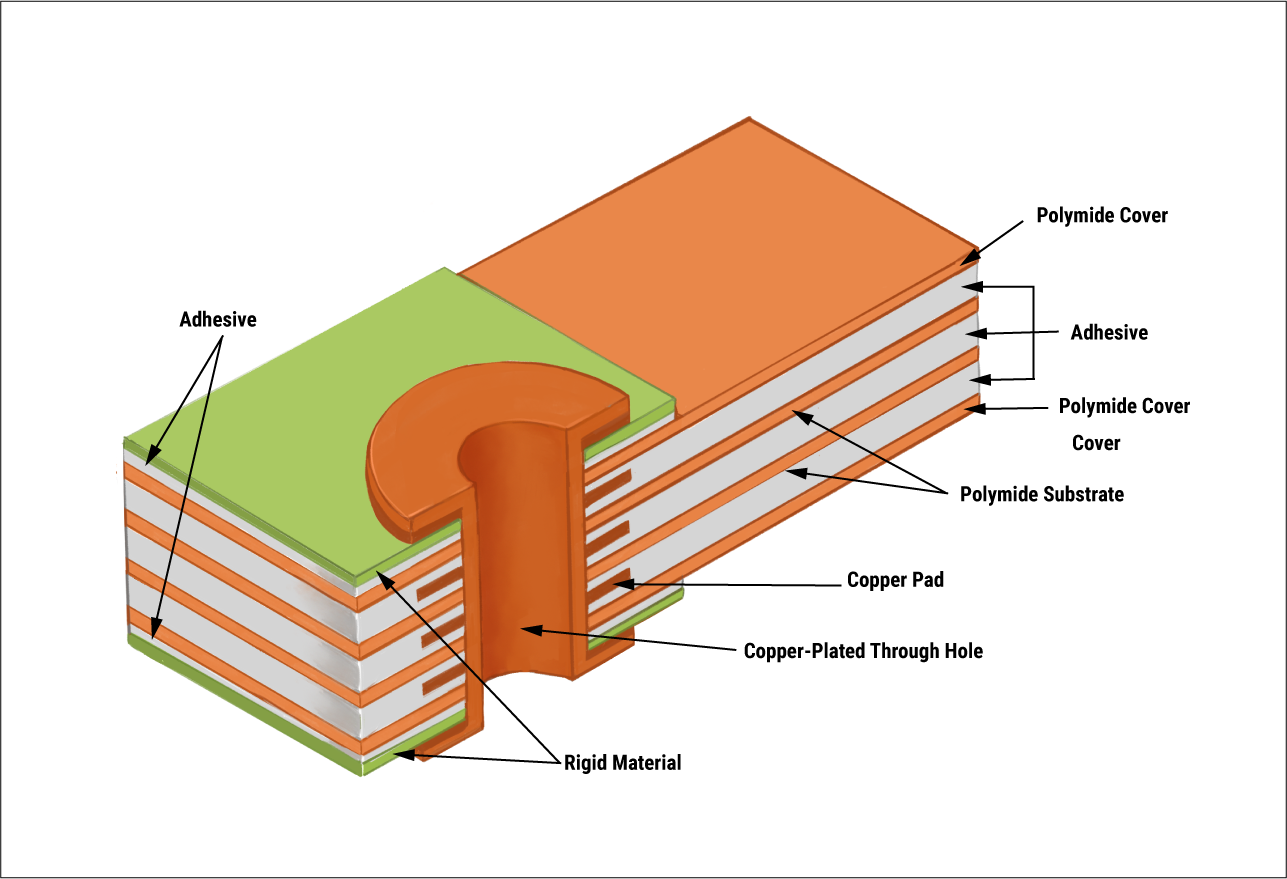

聚酰亚胺 (PI) 薄膜:由于其优异的热稳定性和柔韧性,这是柔性 PCB 最常见的基板材料。聚酰亚胺可承受高达 400°C 的温度,并具有高抗拉强度,确保电路板在反复弯曲时不会撕裂。

铜箔:薄层铜用于柔性 PCB 中的导电走线。轧制退火铜通常比电沉积铜更受欢迎,因为它具有更好的柔韧性和抗疲劳性,这对于可折叠手机的动态弯曲至关重要。

粘合剂和覆盖层:粘合材料将铜粘合到基板上,而覆盖层(保护层)则屏蔽电路。这些必须是柔性的,以避免在应力下开裂。丙烯酸或环氧基粘合剂因其柔韧性和强度的平衡而被广泛使用。

选择正确的材料组合至关重要。例如,厚度为 12.5 至 25 微米的聚酰亚胺基板与 18 微米铜箔搭配可实现低至 0.5 毫米的弯曲半径,非常适合可折叠手机的紧密铰链设计。

可折叠手机设计:柔性 PCB 如何实现创新

可折叠手机设计是一个复杂的难题,需要工程师将显示器、电池和电路集成到一个可以折叠而不会损坏的设备中。柔性 PCB 通过提供跨运动部件的必要连接,在此过程中发挥着重要作用。以下是它们对设计的贡献:

铰链连接:铰链是可折叠手机中最关键的区域。柔性 PCB 穿过该部分,每次折叠都会弯曲。设计人员经常使用多层柔性 PCB 来适应高密度连接,同时保持纤薄的外形。

空间优化:传统的刚性板无法放入可折叠手机的弯曲或狭窄空间。柔性 PCB 的形状可以包裹在组件周围,从而节省空间并减少设备的整体厚度。

信号完整性:在弯曲过程中保持信号完整性是一项挑战。柔性 PCB 设计有受控阻抗,高速信号通常约为 50 欧姆,以确保即使手机折叠时数据传输也能保持稳定。

可折叠手机设计的创新还侧重于减小铰链的曲率半径。一些设计实现了小至 1.6 毫米的折叠半径,从而最大限度地减少了柔性 PCB 上的应力并延长了其在动态条件下的使用寿命。

柔性 PCB 制造工艺:可折叠手机的精密制作

制造可折叠手机的柔性 PCB 是一个细致的过程,每一步都要求精度。由于独特的材料和灵活性要求,该工艺与刚性 PCB 制造不同。以下是关键阶段的细分:

材料准备:该过程从选择和准备聚酰亚胺薄膜和铜箔等材料开始。这些根据设计规范被切割成片材或卷材。

电路图案化:使用光刻技术,蚀刻铜层以创建电路走线。此步骤需要高精度,以确保高密度设计的走线宽度小至 25 微米。

分层:多层柔性材料和铜在热量和压力下层压在一起。通常使用特殊的夹具来保持对齐并防止薄材料起皱。

钻孔和电镀:钻微孔(小孔)以连接不同的层。然后这些过孔镀上铜以确保电气连接。激光钻孔通常因其在创建小至 50 微米的孔时的精度而被使用。

覆盖层应用:电路上覆盖了保护层,以保护其免受环境损坏和机械应力。该层必须灵活以匹配 PCB 的弯曲能力。

测试: 最后,柔性 PCB 经过电气和机械测试,以确保其符合性能标准。这包括检查连续性、阻抗(信号线的目标通常为 50 欧姆)和弯曲耐久性。

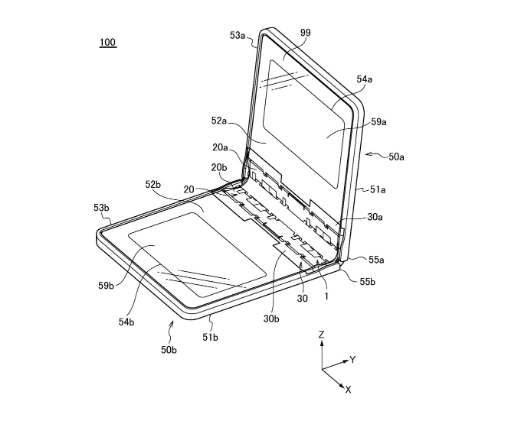

刚柔结合PCB在可折叠手机及其他领域的应用

虽然纯柔性 PCB 对于可折叠手机至关重要,但刚柔结合 PCB(刚性和柔性部分的混合体)在现代电子产品中也发挥着重要作用。刚柔结合 PCB 结合了刚性板的稳定性和柔性电路的适应性,为复杂的设计提供了独特的优势。

在可折叠手机中,刚柔结合 PCB 通常用于某些组件需要稳定的安装表面(如处理器或相机),但仍需要跨折叠铰链连接的情况。例如,刚性部分可能容纳主芯片组,而柔性部分则通过铰链延伸以连接到另一侧的显示器。

除了可折叠手机之外,刚柔结合 PCB 还应用于各个行业:

可穿戴设备:智能手表和健身追踪器使用刚柔结合 PCB 将电子设备安装到弯曲或小型尺寸中。

医疗设备:便携式显示器等设备受益于刚柔结合设计,可实现紧凑、可靠的电路。

航空 航天:刚柔结合 PCB 用于卫星和无人机,其中节省空间和重量至关重要。

刚柔结合设计可以减少对连接器和电缆的需求,减少组装时间和潜在的故障点。它们通常在柔性部分实现 2 毫米的弯曲半径,同时保持刚性区域的结构完整性。

动态弯曲测试:确保可折叠手机的耐用性

可折叠手机面临的最大挑战之一是确保柔性 PCB 能够承受数千次折叠而不会失效。这就是动态弯曲测试发挥作用的地方。这些测试模拟实际使用情况,以评估柔性 PCB 在压力下的耐用性和性能。

动态弯曲测试通常涉及:

循环测试:柔性 PCB 反复弯曲和展开,通常循环 100,000 至 200,000 次,以模拟多年的使用。高端可折叠手机的设计承受至少 200,000 次折叠,相当于五年内每天大约 100 次折叠。

弯曲半径测量:测试测量弯曲半径在不造成裂纹或信号丢失的情况下可以有多小。半径越小(例如,1.5 毫米)表示柔韧性越好,但材料承受的应力越大。

电气性能:在弯曲过程中,PCB 会经过连续性和信号完整性测试。一个常见的基准是在长时间的弯曲循环后将阻抗保持在目标值的 ±10%(例如 50 欧姆)以内。

制造商经常使用自动化测试设备来施加一致的弯曲力并监控故障。测试方法的创新现在包括温度和湿度等环境因素来模拟现实世界的条件,确保柔性 PCB 在各种场景中保持可靠。

可折叠手机柔性 PCB 的未来趋势

可折叠手机中柔性 PCB 的未来看起来充满希望,不断创新旨在突破设计和耐用性的界限。以下是一些值得关注的趋势:

更薄的材料:材料科学的进步正在导致更薄的聚酰亚胺薄膜和铜箔,从而实现更紧凑的弯曲半径和更纤薄的手机设计。

增强耐用性:正在开发新的涂层和粘合剂,以提高耐磨性,有可能将折叠周期增加到 200,000 次以上。

与显示器集成:正在研究将柔性 PCB 直接与可折叠 OLED 显示器集成,从而降低组装复杂性并提高信号传输速度。

这些进步不仅将增强可折叠手机,还将为其他柔性电子产品打开大门,从可卷曲显示器到可穿戴健康监测器。

柔性 PCB 是可折叠手机时尚、创新设计背后的无名英雄。从精心挑选的聚酰亚胺和铜箔等材料到复杂的制造工艺和严格的动态弯曲测试,柔性 PCB 设计的每个方面都注重耐用性和性能。无论是在可折叠手机中实现紧密铰链设计,还是在其他设备中支持混合刚柔结合应用,这些电路板都在为电子产品的未来铺平道路。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号