为电子阅读器设计柔性PCB:打破设计规则

在快速发展的电子世界中,电子阅读器已成为重视便携性和创新的图书爱好者的必备品。推动下一代这些设备的关键组件是柔性 PCB(印刷电路板)。如果您正在寻找有关电子阅读器柔性 PCB 设计、可弯曲 PCB 电子阅读器解决方案或柔性显示集成的见解,那么您来对地方了。本博客深入探讨了为电子阅读器设计柔性 PCB 的要点,涵盖材料、弯曲半径注意事项和集成技术,以帮助工程师和设计师创建尖端设备。

什么是柔性 PCB,为什么它们对于电子阅读器至关重要?

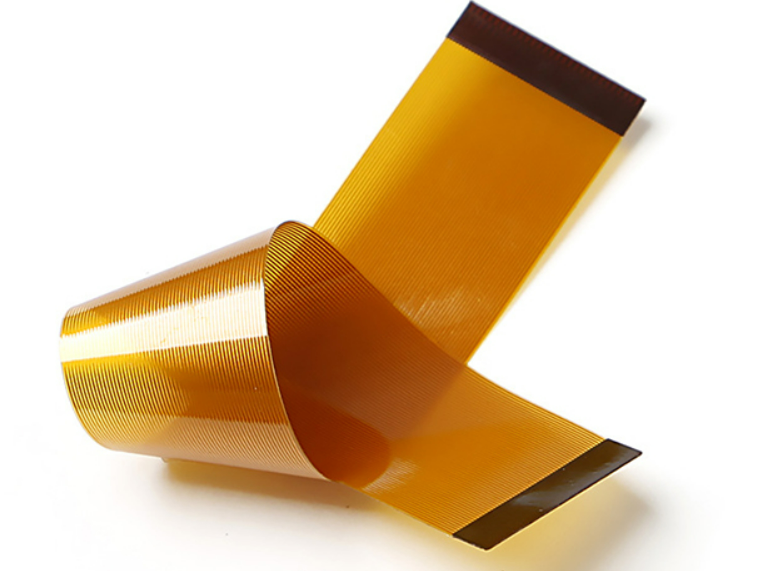

柔性 PCB 是由柔韧材料制成的薄而轻的电路板,可以弯曲、扭曲或折叠而不会断裂。与传统的刚性 PCB 不同,这些电路板可以符合独特的形状,使其成为电子阅读器等紧凑型便携式设备的理想选择。可弯曲和可折叠电子阅读器设计的兴起使柔性 PCB 成为现代电子产品的基石,可实现更时尚的外形和增强的用户体验。

对于电子阅读器来说,柔性 PCB 至关重要,因为它们支持灵活的显示集成。它们使设备能够容纳可弯曲的屏幕,减轻整体重量,并将复杂的电路安装到狭小的空间中。无论是可折叠电子阅读器还是带有曲面屏幕的轻型型号,这些 PCB 都为设计和功能创新奠定了基础。

电子阅读器柔性 PCB 设计的关键材料

选择正确的柔性 PCB 材料对于确保电子阅读器设计的耐用性和性能至关重要。这些材料必须支持反复弯曲、耐磨损并保持电气完整性。以下是柔性 PCB 制造中最常用的材料:

聚酰亚胺 (PI):由于其出色的热稳定性和柔韧性,这是大多数柔性 PCB 的首选材料。聚酰亚胺可承受高达 400°C 的温度,并具有高抗拉强度,非常适合可能频繁弯曲的电子阅读器。

聚酯纤维(PET):聚酯是一种更具成本效益的选择,通常用于要求不高的应用。虽然它在极端条件下不如聚酰亚胺耐用,但它仍然适用于具有最低弯曲要求的轻型电子阅读器设计。

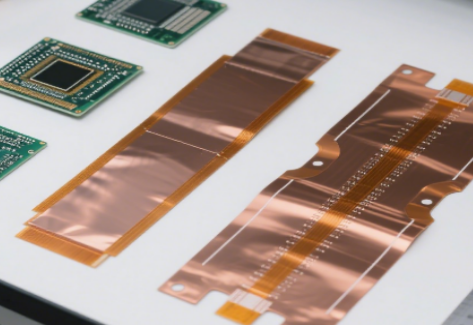

铜箔:薄铜层用于柔性 PCB 中的导电走线。轧制退火铜因其柔韧性而成为首选,允许走线弯曲而不会开裂。典型厚度范围为 12 至 35 微米,以实现最佳性能。

粘合剂和覆盖层:这些材料保护电路并将粘合层粘合在一起。丙烯酸或环氧树脂基粘合剂很常见,而由聚酰亚胺制成的覆盖层可提供绝缘和保护,防止环境因素。

为电子阅读器选择材料时,请考虑预期的弯曲周期和环境条件。例如,可折叠电子阅读器可能需要具有高柔性循环额定值(通常超过 100,000 次循环)的聚酰亚胺底座,以确保使用寿命。

了解电子阅读器 PCB 弯曲半径

电子阅读器 PCB 弯曲半径设计中最关键的因素之一是确定电路板可以在不损坏走线或组件的情况下处理的最小弯曲半径。弯曲半径是指柔性 PCB 在面临机械故障或信号衰减风险之前可以形成的最小曲线。

对于空间有限且经常需要折叠或弯曲的电子阅读器,设计人员必须仔细计算弯曲半径。一般经验法则是,弯曲半径应至少是动态弯曲(重复折叠)的 PCB 厚度的 10 倍。对于静态弯曲(组装过程中的一次性折叠),厚度的 6 倍半径可能就足够了。例如,0.1 毫米厚的柔性 PCB 的最小动态弯曲半径应为 1 毫米。

弯曲半径的关键考虑因素包括:

层数:多层柔性 PCB 更厚,需要更大的弯曲半径。单层板可能比 4 层设计弯曲得更紧。

跟踪布局:垂直于弯曲的走线更容易开裂。设计平行于折弯线的走线,以尽量减少应力。

材料灵活性:如前所述,聚酰亚胺等材料具有更好的柔韧性,与聚酯相比,可以实现更紧密的弯曲。

通过优化弯曲半径,设计人员可以防止痕迹断裂或分层等问题,确保电子阅读器即使在数千次折叠后也能保持功能。

可弯曲 PCB 电子阅读器解决方案的设计技术

创建可弯曲的 PCB 电子阅读器需要专门的设计技术来确保可靠性和性能。以下是从事电子阅读器项目的工程师的一些可行策略:

1. 优化跟踪路由

避免走线布线中的尖角,因为它们会在弯曲过程中产生应力点。相反,请使用弯曲或圆形迹线。此外,在多层设计中交错走线,以减少单个区域的应力集中。

2. 战略性地使用灵活区域

并非 PCB 的所有部件都需要灵活。混合设计通常称为刚柔结合 PCB,将用于安装处理器等组件的刚性部分与用于弯曲的柔性区域相结合。在电子阅读器中,显示连接区域可能是灵活的,而主控制板则保持刚性。

3. 最大限度地减少部件应力

将组件放置在远离弯曲区域的地方以避免机械应力。如果组件必须位于柔性区域,请使用更小、更轻的部件,并用底部填充物或粘合剂固定它们以防止脱落。

4. 考虑信号完整性

弯曲会影响信号完整性,尤其是对于高速信号。通过保持走线宽度均匀并避免紧弯来保持一致的阻抗。对于刷新率可能达到 60 Hz 或更高的电子阅读器显示器,信号完整性对于防止闪烁或数据丢失至关重要。柔性 PCB 走线的典型阻抗值范围为 50 至 100 欧姆,具体取决于应用。

这些技术有助于创建坚固的设计,可以满足可弯曲电子阅读器的物理需求,同时保持电气性能。

柔性显示集成的挑战与解决方案

灵活的显示集成改变了电子阅读器的游戏规则,可实现可折叠屏幕和创新的外形尺寸。然而,将柔性显示器与 PCB 集成带来了独特的挑战。以下是解决这些问题的方法:

挑战 1:显示器连接可靠性

柔性显示器需要与 PCB 的安全且可弯曲的连接。传统连接器在反复弯曲下可能会失效。溶液:使用各向异性导电膜 (ACF) 粘合或专为动态弯曲而设计的柔性扁平电缆 (FFC)。这些方法即使在数千次循环后也能确保可靠的连接。

挑战 2:显示层上的压力

弯曲显示器会对其层施加压力,导致裂纹或像素损坏。 溶液: 将显示器的中性轴(弯曲过程中没有应变的平面)与 PCB 的弯曲线对齐。这最大限度地减少了两个组件上的应力。

挑战 3:功耗和热量

柔性显示器和 PCB 会产生热量,尤其是在通风有限的紧凑型电子阅读器设计中。溶液:使用低功耗组件并在 PCB 中加入热通孔或散热层来管理温度。例如,将显示驱动器的功耗保持在 1 瓦以下可以减少热量积聚。

通过应对这些挑战,设计师可以实现柔性显示器的无缝集成,创造出既创新又耐用的电子阅读器。

电子阅读器中柔性 PCB 的测试和验证

在批量生产之前,严格的测试对于确保柔性 PCB 满足电子阅读器的需求至关重要。主要测试包括:

弯曲循环测试:模拟数千次弯曲循环以评估耐久性。可折叠电子阅读器的典型目标是 50,000 到 100,000 次循环而无故障。

环境测试:将 PCB 暴露在极端温度(例如 -20°C 至 60°C)和湿度水平(高达 85% RH)中,以确保在各种条件下的可靠性。

信号完整性测试:测量弯曲过程中的信号丢失或干扰。时域反射计 (TDR) 等工具可以帮助识别阻抗不匹配或延迟。

验证确保 PCB 能够处理实际使用,从频繁折叠到意外跌落,而不会影响电子阅读器的性能。

电子阅读器柔性 PCB 设计的未来趋势

电子阅读器柔性 PCB 设计的未来是光明的,新兴技术正在突破可能的界限。一些值得关注的趋势包括:

更薄的材料:材料科学的进步正在使柔性基板更薄,从而减轻电子阅读器的整体重量,同时保持耐用性。

可拉伸电子产品:除了弯曲之外,可拉伸 PCB 还可以使电子阅读器具有可扩展的屏幕或独特的形状。

集成传感器:未来的柔性 PCB 可能会将触摸或压力传感器直接集成到电路板中,从而消除对单独组件的需求并进一步减少设备厚度。

这些创新有望使电子阅读器更加通用、耐用和用户友好,为设计和功能开辟新的可能性。

利用电子阅读器的柔性 PCB 进行创新

为电子阅读器设计柔性 PCB 就是要打破规则——无论是字面上还是比喻上。通过利用正确的柔性 PCB 材料、优化电子阅读器 PCB 弯曲半径以及掌握柔性显示集成,工程师可以创建轻质、耐用且尖端的设备。无论您是在开发可弯曲的 PCB 电子阅读器还是探索新的外形尺寸,本博客中分享的技术和见解都提供了成功的路线图。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号