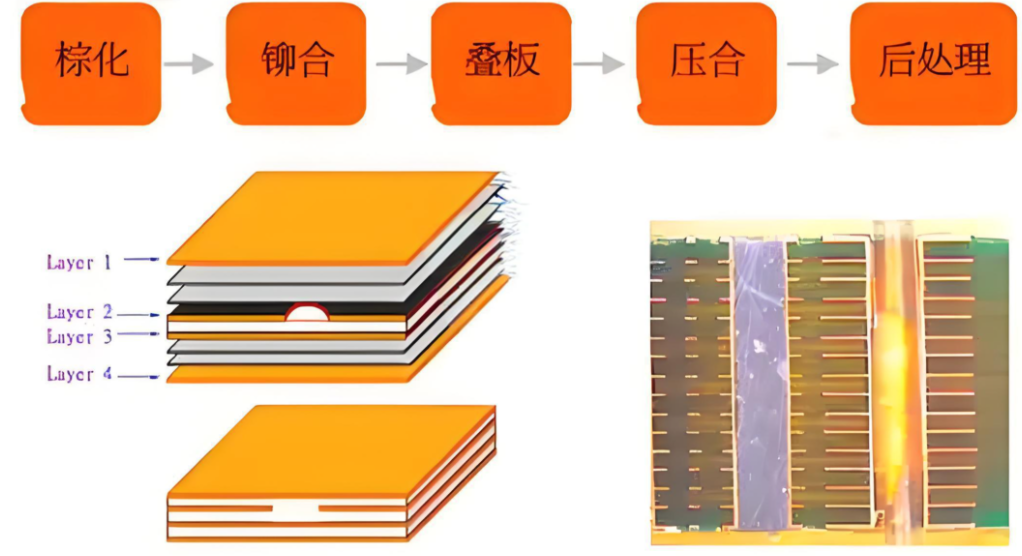

四层板层压顺序怎么定?3种经典方案全解析

在路由器主板、工业控制板等电子产品中,四层板是 “性价比王者”—— 比双层板多了两层布线空间,能轻松实现信号与电源分离;比六层板成本低 40%,适合批量生产。但很多工程师栽在 “层压顺序” 上:芯板放错位置导致 PCB 翘曲, prepreg(半固化片)搭配不当让阻抗波动超标,甚至层压后出现气泡、分层。今天就拆解:四层板的层压顺序有哪些讲究?不同场景该选哪种方案?怎么避免层压失败?

四层板的 “基本结构”—— 不是简单叠四层

四层板的层压,不是把四块铜板直接粘在一起,而是由 “芯板 + prepreg + 铜箔” 组合而成,就像三明治的 “面包 + 酱料 + 肉片”,每层都有明确分工:

芯板(Core):刚性基底,通常是两面覆铜的环氧树脂板(厚度 0.4-1.2mm),相当于三明治的 “厚面包片”,决定 PCB 的整体厚度和刚性;

Prepreg(半固化片):粘结剂,由环氧树脂和玻璃布组成,未固化时呈半液态,层压时加热加压会融化,把芯板和铜箔粘在一起,相当于 “酱料”;

铜箔:导电层,厚度 1/2oz-2oz(1oz=35μm),用于制作线路,相当于 “肉片”,分外层铜箔(顶层 L1、底层 L4)和内层铜箔(L2、L3,若芯板是双面覆铜则无需额外添加)。

四层板的标准结构是 “L1(顶层铜)-Prepreg - 芯板(L2/L3 铜)-Prepreg-L4(底层铜)”,而层压顺序的核心,就是确定 “芯板的位置” 和 “Prepreg 的搭配”—— 这直接影响 PCB 的平整度、阻抗和散热。

层压顺序的 “2 个核心原则”:错了就会出大问题

无论选哪种层压顺序,都要遵守两个基本原则,就像盖房子要先打地基,否则会塌:

1. 原则 1:对称结构 —— 避免 PCB 翘曲

层压时,上下层的材料厚度、热膨胀系数必须对称,否则加热冷却后会因应力不均导致翘曲,就像衣服两边缩水不一样会变歪。

比如顶层用 0.1mm 厚的 prepreg,底层也要用 0.1mm;顶层铜箔 1oz,底层也要 1oz;

某 PCB 厂曾因顶层用 0.1mm prepreg、底层用 0.2mm,层压后 PCB 翘曲度达 1.5mm(标准≤0.5mm),无法装壳。

2. 原则 2:信号与电源分离 —— 减少干扰

四层板的经典布线是 “信号层 + 电源 / 接地层” 交替,层压顺序要配合这种布线:

通常 L1、L4 为信号层(走高频高速信号),L2、L3 为电源 / 接地层(提供稳定供电、屏蔽干扰);

若层压时把电源层和信号层贴太近(中间 prepreg<0.1mm),会导致电源噪声干扰信号,误码率从 10?12 升至 10??。

3 种经典四层板层压顺序:场景不同,方案不同

根据芯板厚度和应用场景,四层板有 3 种主流层压顺序,各有优缺点,就像不同口味的三明治,适合不同需求:

方案 1:“对称芯板居中”—— 通用型,适合大多数场景

这是最常见的层压顺序,芯板放在正中间,上下各贴一层 prepreg 和铜箔,结构为:

L1(铜箔)-Prepreg(0.1-0.15mm)- 芯板(0.6-0.8mm,L2/L3 铜)-Prepreg(0.1-0.15mm)-L4(铜箔)

优点:

对称性最好:上下层 prepreg 厚度一致,PCB 翘曲度≤0.3mm,合格率达 98%;

阻抗稳定:信号层(L1/L4)到接地层(L2/L3)的距离相等(0.1-0.15mm),阻抗偏差≤±3%,适合 DDR4、PCIe 4.0 等高速信号;

工艺成熟:大多数 PCB 厂都能稳定生产,成本低,交货快。

适用场景:

普通消费电子(如路由器、智能电视)、工业控制板,对成本敏感、无特殊厚度要求的场景。

实测数据:

用这种方案生产的四层板,25GHz 信号传输时插入损耗 0.3dB/cm,阻抗波动 ±2%,完全达标。

方案 2:“薄芯板 + 厚 prepreg”—— 高频型,适合信号屏蔽

若需要增强信号屏蔽(如 5G 模块、射频板),可采用 “薄芯板 + 厚 prepreg”,结构为:

L1(铜箔)-Prepreg(0.2mm)- 芯板(0.4mm,L2/L3 铜)-Prepreg(0.2mm)-L4(铜箔)

优点:

屏蔽性强:厚 prepreg 让信号层与电源层的距离增加到 0.2mm,电源噪声对信号的干扰降低 50%,串扰从 - 20dB 降至 - 30dB;

散热更好:厚 prepreg 含更多玻璃布,散热效率比薄 prepreg 高 20%,适合功率稍大的芯片(如 5W 射频芯片)。

缺点:

PCB 整体厚度增加:总厚度从 1mm 增至 1.2mm,可能不适合超薄设备(如手机);

成本稍高:厚 prepreg 比薄 prepreg 贵 15%,每块板成本增加 1-2 元。

适用场景:

高频射频板(如 5G 基站模块)、对屏蔽要求高的工业传感器,需要减少信号干扰的场景。

方案 3:“双层芯板叠加”—— 高刚性型,适合厚板需求

若需要 PCB 有更高刚性(如汽车电子、服务器主板),可采用两块薄芯板叠加,结构为:

L1(铜箔)-Prepreg(0.1mm)- 芯板 A(0.3mm,L2 铜)-Prepreg(0.1mm)- 芯板 B(0.3mm,L3 铜)-Prepreg(0.1mm)-L4(铜箔)

优点:

刚性极强:双层芯板让 PCB 的弯曲强度从 150MPa 增至 250MPa,汽车颠簸环境下不易变形;

厚度可控:通过调整芯板和 prepreg 厚度,可实现 1.2-2mm 的厚板需求,适合需要安装重型元件的场景。

缺点:

层压难度高:需要两次层压(先压芯板 A 和 B,再压外层),容易出现气泡,合格率比方案 1 低 5%;

成本高:多一块芯板和一次层压工序,成本比方案 1 高 30%。

适用场景:

汽车电子(如 ECU 主板)、服务器主板,需要高刚性、厚板的场景。

层压顺序的 “4 个避坑要点”:细节决定成败

选对层压顺序后,还要注意四个细节,否则会让好方案 “功亏一篑”:

1. Prepreg 选型:别只看厚度,还要看介电常数

高频高速板(≥10GHz)要选低介电常数(Dk)的 prepreg(如 Dk=3.8 的 FR4 prepreg),普通板可选 Dk=4.4 的常规 prepreg——Dk 越低,信号传输损耗越小,25GHz 信号用低 Dk prepreg,损耗比常规的低 0.05dB/cm。

2. 铜箔搭配:内层薄、外层厚,兼顾成本与可靠性

内层(L2/L3)用 1/2oz 铜箔(17.5μm),足够承载电源电流;外层(L1/L4)用 1oz 铜箔(35μm),耐磨损、抗腐蚀 —— 这种搭配比全用 1oz 铜箔成本低 10%,且不影响性能。

3. 层压参数:温度和压力要 “循序渐进”

层压时不能直接高温高压,要分阶段升温加压,标准参数如下:

升温阶段:50℃→120℃(速率 2℃/min),让 prepreg 缓慢融化;

加压阶段:120℃时加压至 25kg/cm2,保持 30 分钟,让 prepreg 充分流动;

固化阶段:120℃→180℃(速率 1℃/min),保温 60 分钟,让 prepreg 完全固化;

某厂因升温太快(5℃/min),prepreg 融化不均,层压后 3% 的 PCB 出现气泡。

4. 后处理:冷却要慢,避免应力集中

层压后不能直接风冷,要自然冷却至 50℃以下(冷却速率≤1℃/min),否则会因内外温差大导致应力集中,PCB 翘曲度增加 0.5mm—— 某厂用自然冷却代替风冷,翘曲不良率从 8% 降至 2%。

选对层压顺序,四层板良率提升 15%

某工业控制板厂生产四层板时,最初用 “非对称层压”(顶层 0.1mm prepreg、底层 0.15mm),出现三大问题:PCB 翘曲率 12%、阻抗波动 ±8%、信号串扰 - 18dB。改用 “方案 1:对称芯板居中” 后:

层压参数:芯板 0.6mm,prepreg 各 0.12mm,铜箔外层 1oz、内层 1/2oz,层压温度 180℃、压力 25kg/cm2;

效果:翘曲率降至 2%,阻抗波动 ±3%,串扰 - 30dB,整体良率从 85% 提升至 100%,每月减少报废损失 10 万元。

层压顺序是四层板的 “结构灵魂”

四层板的层压顺序,不是 “随便叠”,而是要根据场景需求,平衡对称性、成本、性能 —— 通用场景选 “对称芯板居中”,高频场景选 “薄芯板 + 厚 prepreg”,高刚性场景选 “双层芯板叠加”。

对 PCB 工程师来说,掌握层压顺序的核心原则和方案,能避免 90% 的层压失败;对电子厂商来说,选对层压顺序,能让四层板在成本和性能之间找到最佳平衡点,提升产品竞争力。毕竟,在 PCB 的制造中,“层压顺序对了,后续工艺才顺;层压错了,一切都错了”—— 这句话,值得每个工程师牢记。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号