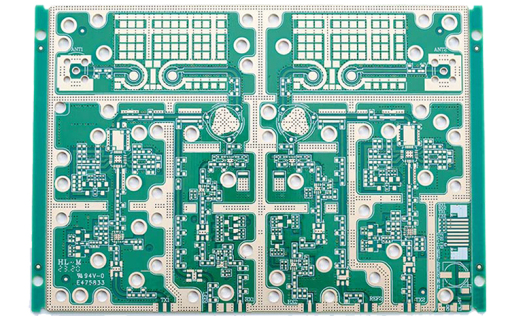

无铅喷锡合金不同应用场景适配指南

无铅喷锡合金的选型,本质上是“场景适配”的过程——不同领域的PCB,面临的温度、湿度、力学应力等环境差异巨大,只有选对适配的合金,才能确保产品长期稳定运行。今天就针对几大核心应用场景,给出无铅喷锡合金的适配方案。

消费电子场景:平衡成本与基础性能

消费电子(如智能手机、平板电脑、智能音箱)的 PCB,特点是批量大、成本敏感,且工作环境相对温和(温度 - 20℃~85℃,无剧烈震动)。这类场景下,锡铜二元合金是性价比之选:熔点约 227℃,焊接性能稳定,焊点光泽度好,且成本仅为含银合金的 60%-70%。若 PCB 搭载了少量热敏元件(如传感器、LED),可选用低银锡银铜合金(含银 1%-2%) ,熔点降至 217-220℃,既能减少热损伤,又不会大幅增加成本。需要注意的是,消费电子 PCB 通常追求小型化,焊点间距小,因此合金的流动性很重要,选型时可要求供应商提供合金的流动性测试数据,确保焊接时能均匀覆盖焊盘。

汽车电子场景:聚焦耐高温与抗应力

汽车电子 PCB(如发动机控制模块、车载雷达、仪表盘)长期处于高温、震动、高湿度的恶劣环境:发动机舱温度可达 125℃以上,车辆行驶中的震动还会对焊点产生持续力学应力。这类场景必须选择高银锡银铜合金(含银 3%-4%) ,其焊点抗拉强度可达 45MPa 以上,抗热冲击性能优异,在 - 40℃~150℃的温度循环测试中,焊点失效概率远低于普通合金。此外,汽车电子对环保要求严格,需确保合金符合 ELV(欧盟报废车辆指令)标准,铅、镉等有害元素含量低于 0.01%。部分高端车载 PCB(如自动驾驶域控制器)还会要求合金具备抗硫化性能,可选择添加少量镍元素的锡银铜镍合金,防止焊点在高硫环境下生成硫化物,导致接触不良。

工业控制场景:兼顾可靠性与耐腐蚀性

工业控制 PCB(如 PLC、变频器、传感器模块)多用于工厂车间,面临粉尘多、湿度变化大、部分场景有化学腐蚀(如化工车间)的问题。这类场景推荐选择锡铜合金或中银锡银铜合金(含银 2%-3%) :锡铜合金成本低,耐腐蚀性强,适合普通工业环境;中银合金则在可靠性上更优,适合对稳定性要求高的精密控制设备。若 PCB 用于化工、海洋等强腐蚀环境,需额外关注合金的镀层厚度 —— 建议选择喷锡厚度 8-15μm 的产品, thicker 镀层能形成更有效的防护屏障,延缓焊点氧化腐蚀。同时,要避免选用含铋的低温合金,其耐腐蚀性较差,在高湿度环境下容易出现焊点白斑、脱落。

医疗设备场景:优先生物相容性与稳定性

医疗设备 PCB(如监护仪、超声设备、体外诊断仪器)对安全性和稳定性要求极高:不仅要承受消毒过程中的高温(如 121℃高压蒸汽消毒),还要确保合金无有害物质析出,符合生物相容性标准。这类场景应选择高纯度锡银铜合金(含银 3%) ,纯度需达到 99.99% 以上,杂质含量低于 0.005%,避免铅、汞等元素对人体造成潜在风险。同时,合金的热稳定性很关键,需通过 1000 次以上的温度循环测试(-40℃~125℃),确保焊点在反复消毒过程中不会出现开裂、失效。

不同应用场景的需求差异,决定了无铅喷锡合金的选型方向。只有精准匹配场景特点,才能让 PCB 在复杂环境中稳定发挥性能,避免因选型不当导致的产品故障。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号